本文主要是介绍综述:光学测量技术趋势,希望对大家解决编程问题提供一定的参考价值,需要的开发者们随着小编来一起学习吧!

欢迎关注:GZH《光场视觉》

光学计量学是当今制造业的关键技术之一。它通常可以被定义为用光进行测量的科学,被广泛用于评估产品(或其某些部件或组件)的物理特性,以及监测大型基础设施和设备。据麦姆斯咨询报道,近期,欧洲光电产业协会(European Photonics Industry Consortium,EPIC)的Antonio Castelo-Porta在PhotonicsViews上发表了题为“The future of optical measurement technology”的文章,综述了当前不同制造业中的一些光学测量技术,以及与对高精度和高效解决方案的持续需求相关的新发展和趋势。

计量和工业数字化

最近的技术发展使智能多传感器系统或虚拟计量等创新成为可能,将计量的作用从后期生产活动转变为实时检查和分析过程。通过“工业4.0”相关技术提升工厂数字化,从而实现对不同生产设备、机器或流程的数据收集和使用。在这种环境下,光学计量技术通常与自动定位系统或工业机器人相结合,成为快速控制和验证解决方案。这些测量设备可以在装配和生产单元附近工作,在生产前期、中期和后期进行检测,并存储与每个产品相关的数据。通过这种方式,工件特性的所有相关信息可以在制造过程被收集,然后明确地将其分配给数字化品控设施,以用于质量控制。

顺应这一趋势,Sensofar Metrology公司(西班牙塔拉萨)最近推出了市场上唯一的自主面共焦轮廓仪S mart 2(图1),其强大的功能和紧凑的设计使其成为光学领域的一个突破。为了使用最合适的技术进行扫描,S mart 2在同一个探测头内配备了三个系统进行测量:有源照明焦点变化、共焦和干涉测量。该解决方案旨在实现生产线通常所需的自动化,并且非常容易集成。所有电子元件都包含在狭窄的探测头内,以便将其安装在不会干扰用户或制造操作的区域内。

图1 Sensofar的自主面共焦轮廓仪S mart 2

制造商Mitutoyo(日本川崎)也将其最令人感兴趣的一个光学测量设备安装在机械臂上,以提高测量的精度和速度。新的ROBOTAG解决方案将视觉系统与著名的可调谐声学梯度折射率透镜(TAGLENS)集成在一起。由于改进的聚焦深度、出色的重复性和更高的效率,该产品组合提供了更清晰的图像。这要归功于TAGLENS的超快变焦特性。ROBOTAG系统将很快配备宽带脉冲光源(PLS),以执行精确的3D形状检测和改进的在线测量(图2)。

图2 用于高速在线检测和测量的新型ROBOTAG系统

光学组件制造的新解决方案

光学组件的生产不仅需要精确的制造和抛光,还需要精确的测量。如果最终工件不能被精确测量,那么制造方法的效率和可重复性的提高意义不大。该行业已经创立了轮廓术、共焦显微镜、椭圆测量术或干涉测量法等多种计量技术来测量不同的关键参数(曲率半径、平面度、粗糙度、薄膜厚度、透射率……)。

薄膜是光学组件行业非常常见的要素,人们在薄膜的质量控制方面已经做了大量工作。近年来,薄膜被广泛用于光学元件表面的功能涂层(例如保护性或抗反射涂层)或制造不同类型的滤光片和反射镜。计量对于确保使用市场上可用的不同薄膜沉积技术生产的最终产品的品质至关重要。该行业的一个关键需求是对带有光学涂层的现有的和新开发的组件进行光谱测量。

EssentOptics Europe公司(立陶宛维尔纽斯)为平面组件和透镜(包括非球面)的完全无人值守光谱测量提供了不同的解决方案。这些设备可以测量从紫外(UV)到可见光(VIS)、中波红外(MWIR),以及即将推出的长波红外(LWIR)的宽波长范围内的透射和反射。这些设备最令人感兴趣的一个应用是线性可变滤光片的表征,该滤光片是一种在生物和生命科学研究的光谱学中有很多应用的光学组件。EssentOptics Europe公司设计了一项新技术:正在与Omega Optical公司合作进行测试和微调。

当谈到透镜的生产时,需要控制的一个重要参数是中心厚度,因为它会严重影响光通过该组件的光程。从制造商的角度来看,为确保最终产品的高质量,在一组具有相同规格的透镜中控制该参数的可重复性至关重要。Trioptics(德国韦德尔)开发了OptiSurf LTM(透镜厚度测量),这是一种精密的中心厚度测量系统,精度为±0.5 μm,适用于厚度高达150 mm的单透镜和双透镜。该解决方案背后的技术是高精度的、低相干干涉测量法,其配备了减振和自定中心的机械夹具,使操作简单且独立于操作员。另一个优点是该软件的优化用户接口,使OptiSurf LTM能够无缝集成到任何生产流程中。

半导体和消费电子行业的计量

半导体行业的生产要求很高。光学计量解决方案是高速测量和缺陷检测的完美选择,近年来人们已经对一些技术进行了调整,以满足该行业的特殊要求。光学计量设备现在已经成为半导体生产中的重要工具,可以检测日益复杂和小型化的3D结构,以及生产的厚度要求低至纳米的薄层。

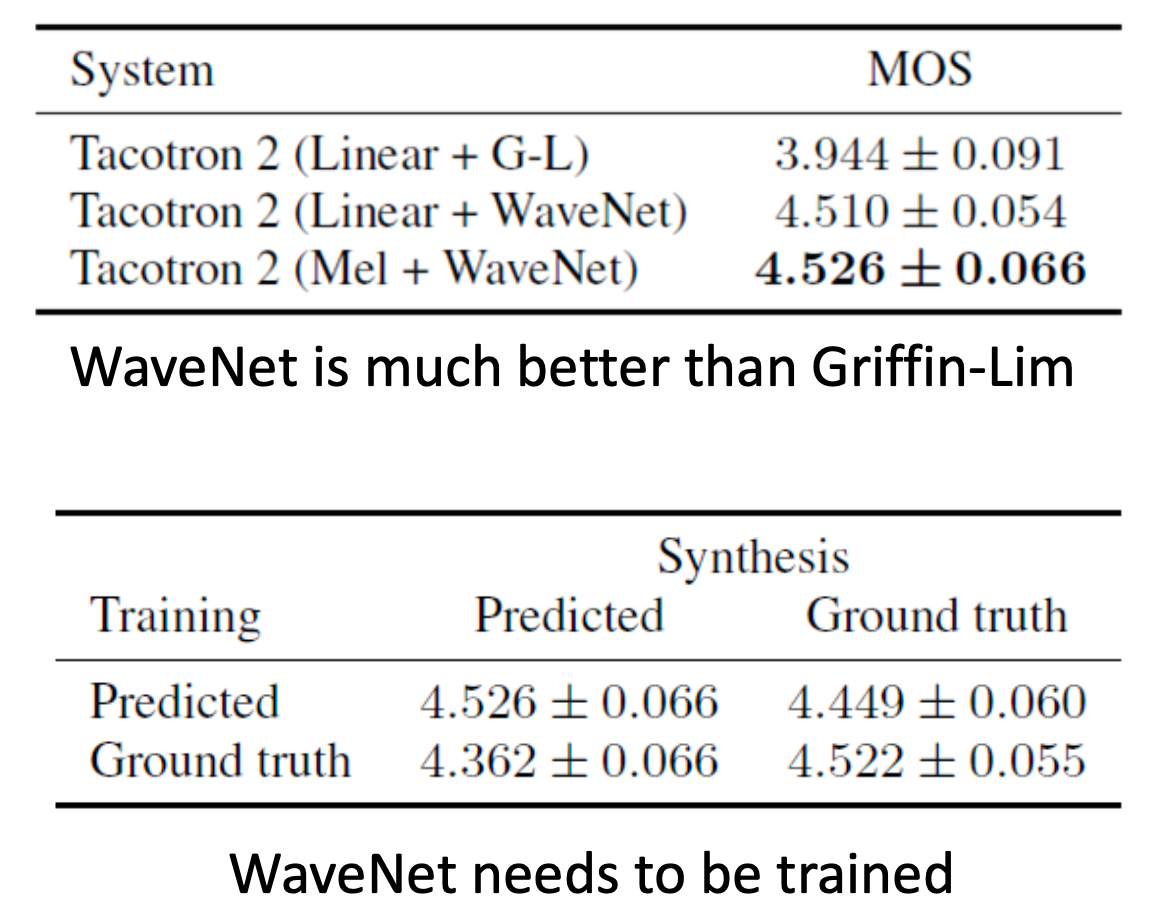

一个令人感兴趣的应用是对半导体晶圆上薄膜层结构的外延生长进行原位控制。该工艺对于VCSEL、μLED或功率晶体管等产品的制造是不可或缺的,晶圆温度、反射率、生长速率和层厚度、生长材料的化学成分和晶圆弯曲度等重要参数需要控制。LayTec(德国柏林)为该应用开发了不同的集成光学计量解决方案,包括光学工具、特殊算法和用于分析测量数据的材料数据库(图3)。LayTec的工具被集成到沉积系统中,例如金属有机化学气相沉积(MOCVD)系统,并被用于半导体器件制造流程的前端。它们被集成到控制回路中,用于实时反馈控制、批次控制以及在此过程中的故障检测。

图3 晶圆上生长层的原位测量(来源:LayTec)

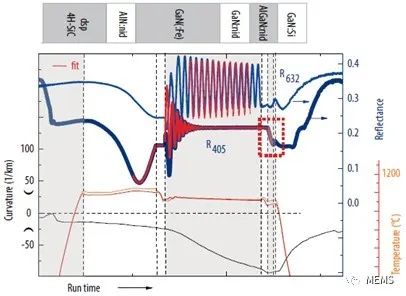

同样与半导体和消费电子行业有关的是,Sensofar Metrology最近进行的一项案例研究重点关注了温度变化对硅晶圆形状和纹理演变的影响。在制造过程中,评估温度变化影响的一个关键方法是测量晶圆的表面粗糙度作为温度的函数,但由于球差引起的成像问题一直是一个难题。利用Sensofar Linnik物镜和与热室相结合,粗糙度可通过干涉测量技术进行观测(图4)。一方面,当通过显微镜观察样品时,这两种系统的组合使温度能够精确地升高到与制造过程中相似的值;另一方面,它消除了与球差相关的问题,以获得3D轮廓的精确测量。

图4 快速热处理中测量晶圆表面粗糙度的设置(来源:Sensofar)

综上所述,光学测量技术正被越来越多地应用于各种不同的行业,其已被证明是在多种应用中执行质量和过程控制的最有效和最通用的工具。最近的技术发展重点是克服以前系统的一些局限性,并以更高的精度测量半导体、消费电子、汽车、光学组件和医疗行业的新的、要求更高的产品和功能。市场上有一个明显的趋势,就是将这些光学测量解决方案集成到机械臂和其它定位系统之中,以执行原位测量并在制造过程中实时提供有价值的信息。

论文信息:https://doi.org/10.1002/phvs.202300015

文章来源:《MEMS》

声明:转载此文目的在于传递更多信息,仅供读者学习、交流之目的。文章版权归原作者所有,如有侵权,请联系删除。

这篇关于综述:光学测量技术趋势的文章就介绍到这儿,希望我们推荐的文章对编程师们有所帮助!