本文主要是介绍3D打印重塑模具行业 破解瓶颈难题,希望对大家解决编程问题提供一定的参考价值,需要的开发者们随着小编来一起学习吧!

模具行业之所以享有“工业之母”的美誉,是因为它与各个制造业领域紧密相连,是制造业不可或缺的一部分。模具在零部件加工中扮演着至关重要的角色,能够提供高度可靠的产品,传统模具制造一直面临制造周期长和制造成本高两个主要问题。然而,随着技术的不断进步,一些前沿模具制造企业已经开始探索新的解决方案,其中增材制造(3D打印)技术因其独特的优势,成为了极具吸引力的选择,尤其适用于形状复杂且需要小批量生产的模具。

面对模具行业当前的瓶颈问题,3D打印提供了有力的解决方案。传统模具制造周期长的问题在增材制造技术的助力下得到了显著改善。增材制造技术天然的无模化制造特点可以有效缩短开发周期、降低生产准备时间,从而加快了产品开发速度并提高了灵活性。

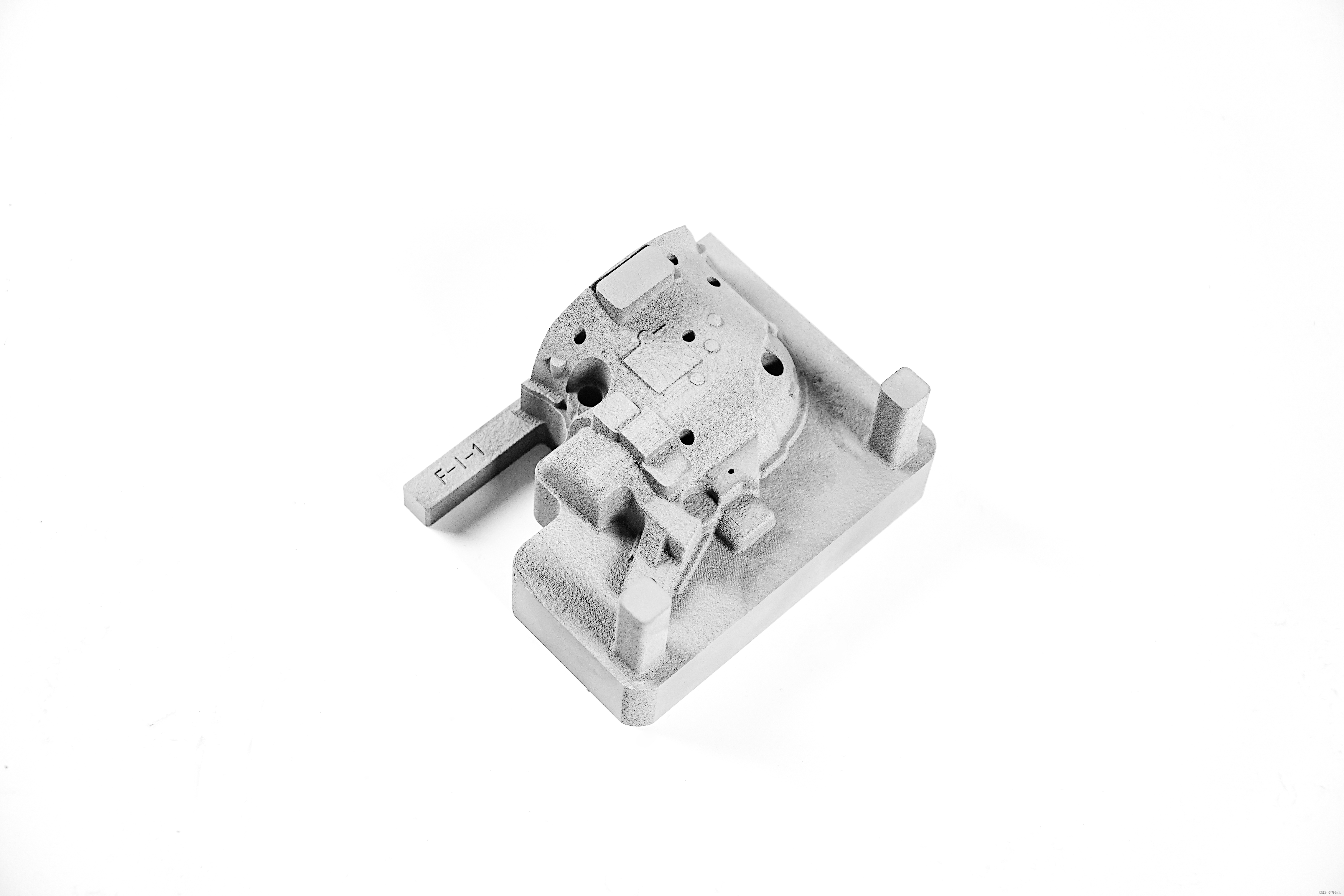

在模具镶件制造方面,3D打印也展现出了显著的优势。特别是在降低注塑周期和降低成本方面,其针对特定复杂结构模具的优势尤为明显。对于使用昂贵材料如钛合金等贵金属的模具,增材制造技术能够有效提高材料利用率,进一步凸显其成本效益。

此外,3D打印的直接成型特性对模具制造流程产生了积极影响。对于需要频繁设计变更的产品,3D打印能够减少因模具设计修改而带来的前期成本浪费。

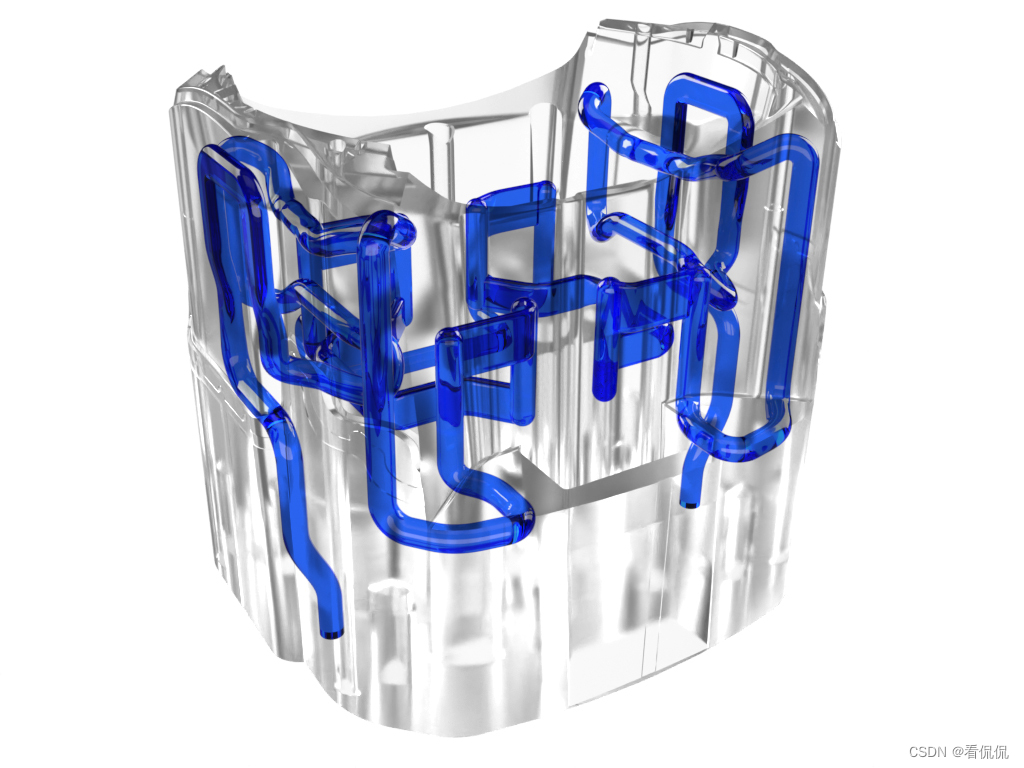

在模具冷却系统方面,3D打印同样展现出了巨大的优势。传统的冷却系统往往由直孔或斜孔水道构成,其形状难以均匀贴近型腔表面,导致冷却不均且效率低。而随型冷却水路则能够极大地提升冷却效率和均匀性。3D打印基于材料叠加原理,能够轻松解决这一复杂水路制造难题,将复杂的三维结构分解为多个二维层面进行制造。据市场调查,采用增材制造技术制造的带有随型冷却水路的模具,其冷却效率平均比传统模具提高了30%以上,并显著减少了产品由于温度不均带来的相关瑕疵,为模具在注塑、压铸、等领域的应用提供了广阔的前景。

模具作为基础装备,在制造业中举足轻重,大部分产品、零部件都依赖于模具成形。因此,模具制造工艺的优劣直接影响着其使用效益。特别是冷却系统,对模具的寿命、生产效率和产品质量具有至关重要的影响。增材制造技术的引入,为解决模具行业当前的瓶颈问题提供了新的思路和方法,为模具行业的未来发展注入了新的活力。

这篇关于3D打印重塑模具行业 破解瓶颈难题的文章就介绍到这儿,希望我们推荐的文章对编程师们有所帮助!