本文主要是介绍连杆的形状优化-abaqus操作过程,希望对大家解决编程问题提供一定的参考价值,需要的开发者们随着小编来一起学习吧!

前言

本示例详细讲解使用abaqus实现连杆的形状优化的操作过程。

本页讨论

- 前言

- 一、创建模型

- 1.创建几何部件

- 2.定义材料属性

- 3.创建装配实体

- 4.创建分析步

- 5.创建相互作用

- 6.创建边界条件及载荷

- 7.创建分析作业并提交分析

- 8.可视化后处理

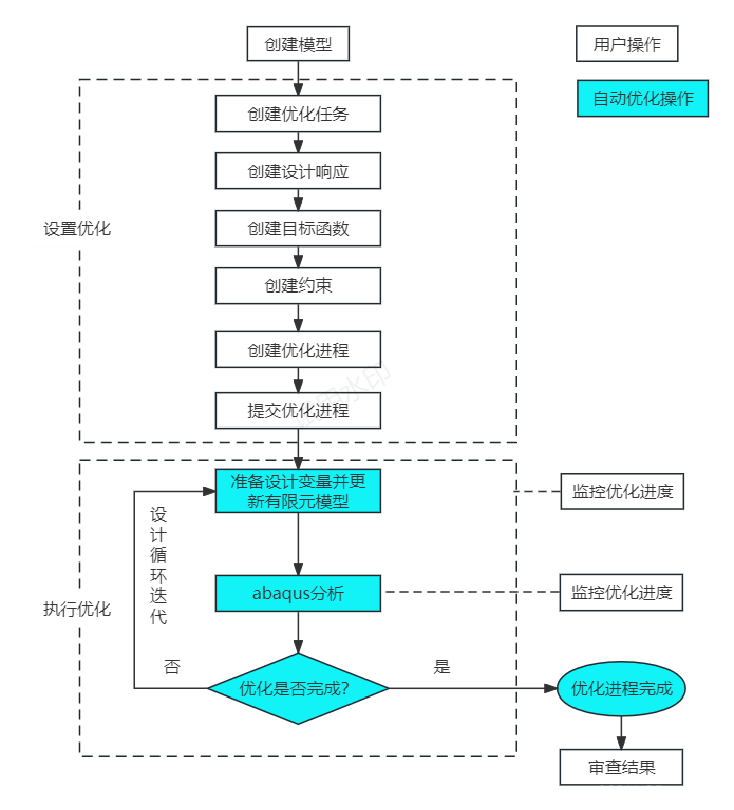

- 二、设置优化

- 1.创建优化任务

- 2.创建设计响应

- 3.创建目标函数

- 4.创建约束

- 5.创建优化进程

- 三、执行优化

- 1.监控优化进度

一、创建模型

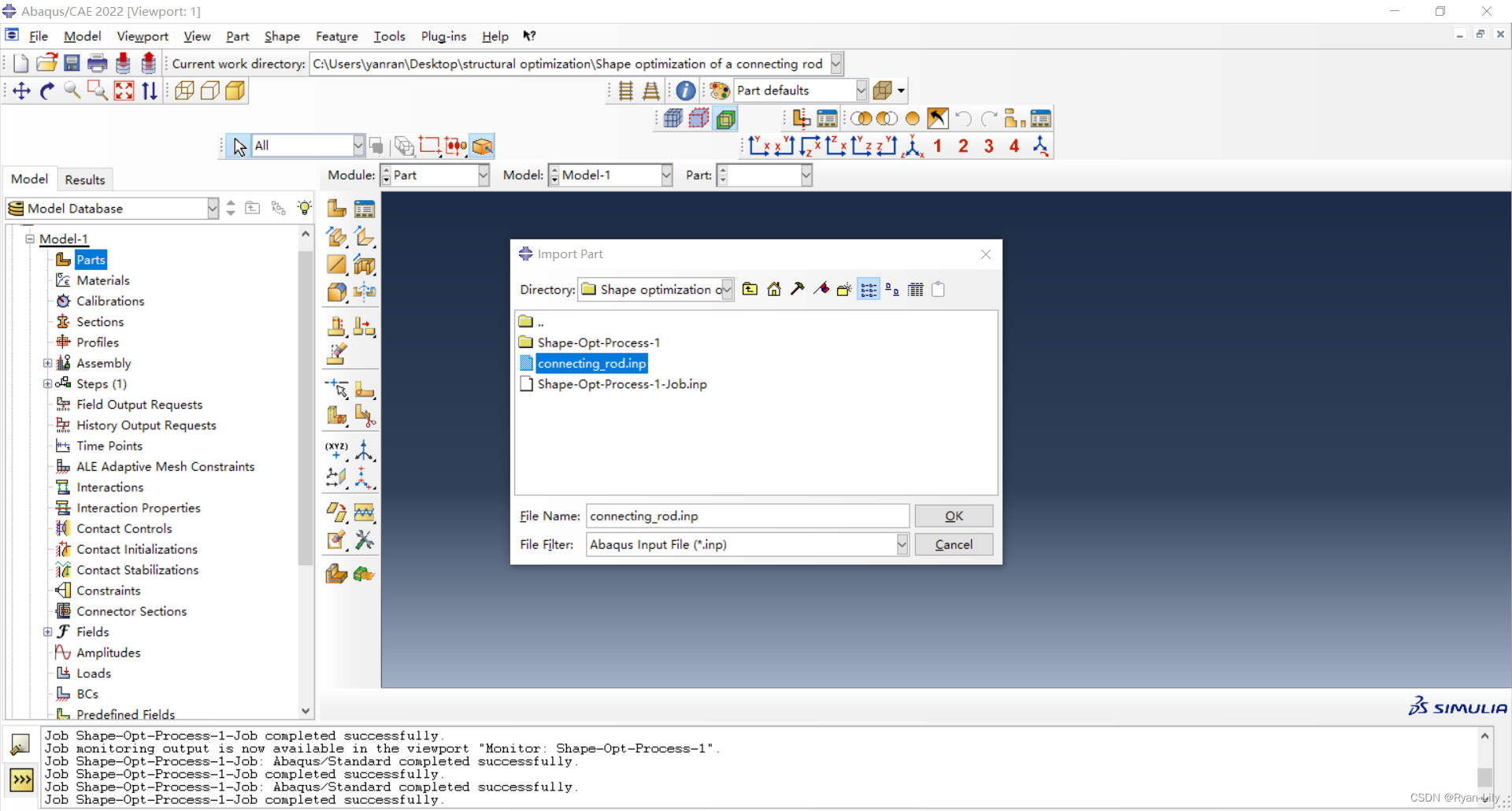

1.创建几何部件

- 几何形状

在PART模块,导入连杆孤立网格部件:一个用线性四面体(C3D4)单元进行网格划分的单个孤立网格零件,连杆关于X–Y平面对称。

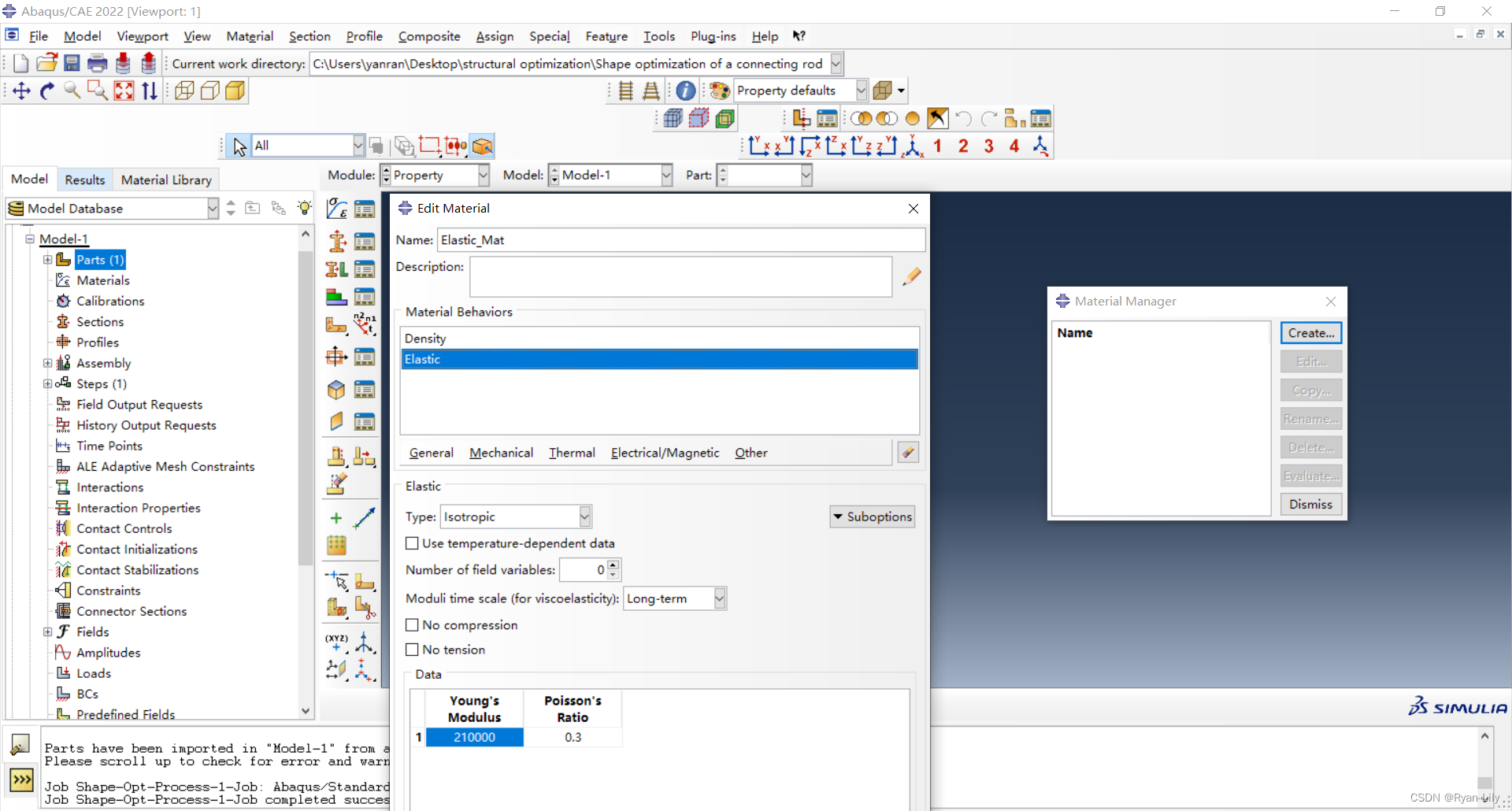

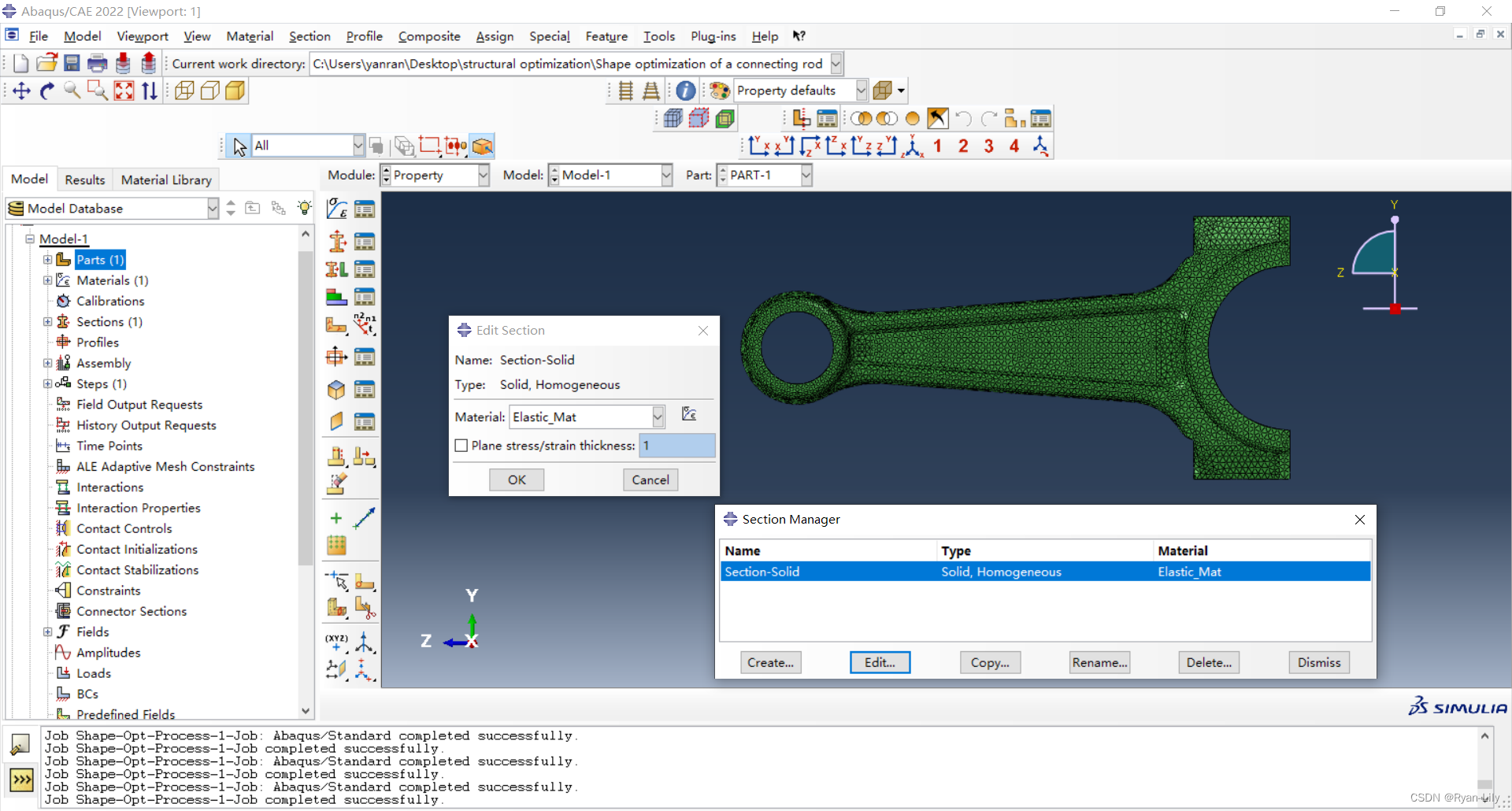

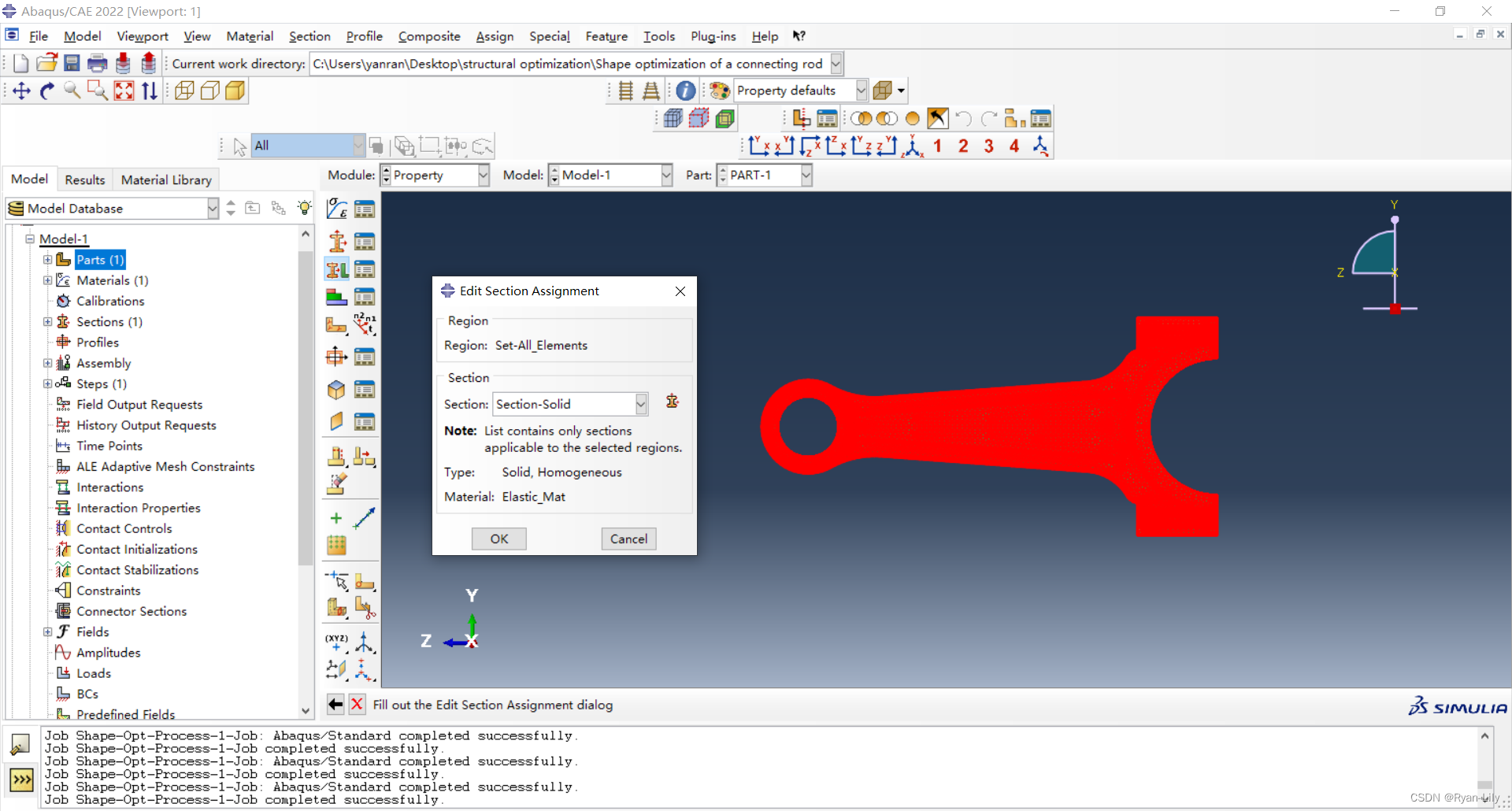

2.定义材料属性

在PROPERTY模块,创建Elastic_Mat材料:密度为7.81E-09 tonne/mm3、杨氏模量为210000MPa、泊松比为0.3的弹性材料。

创建Section-Solid截面:实体,均质,材料:Elastic_Mat。

指派截面:将Section-Solid截面赋予整个实体零件。

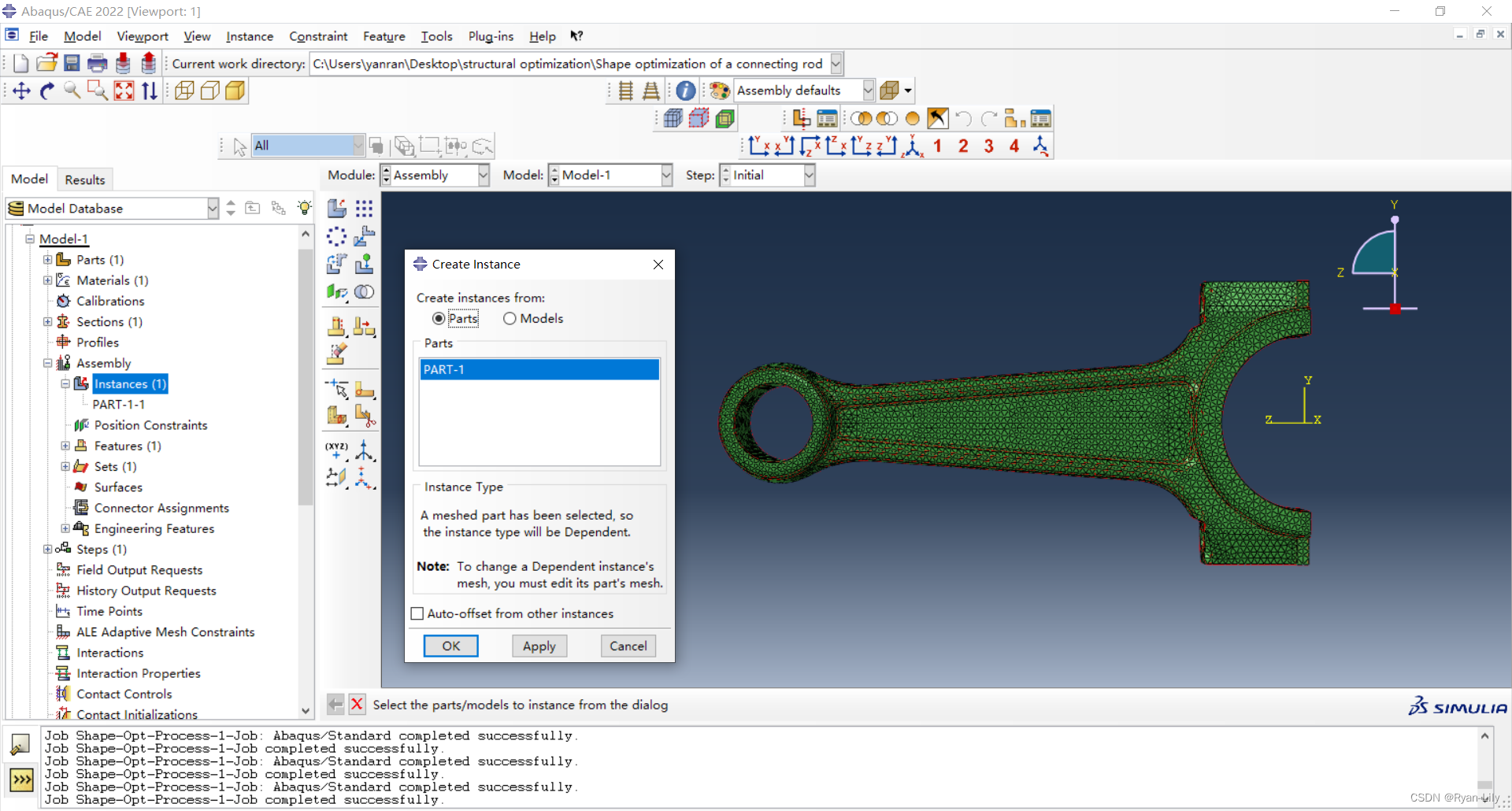

3.创建装配实体

在ASSEMBLY模块,创建实例。

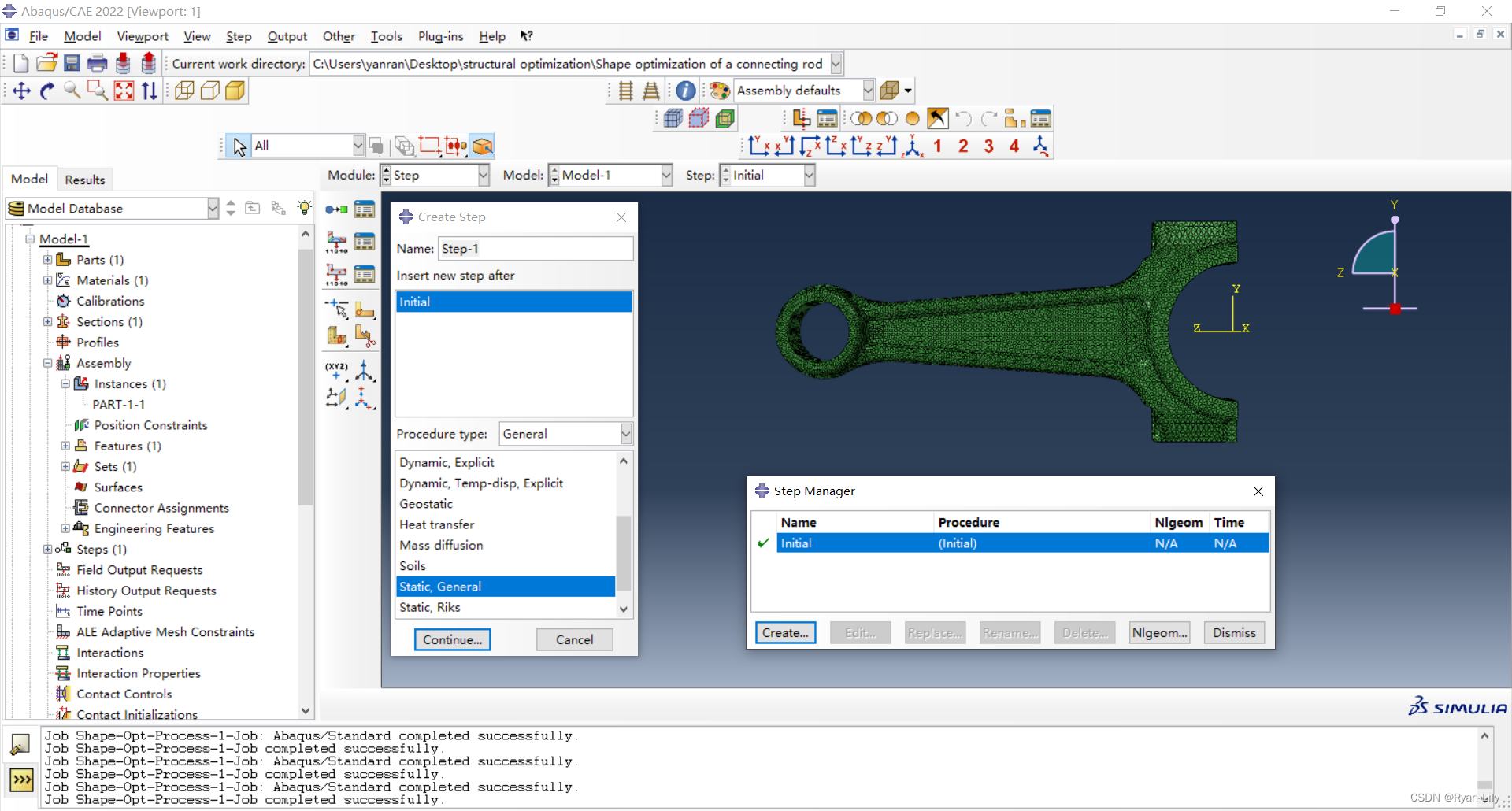

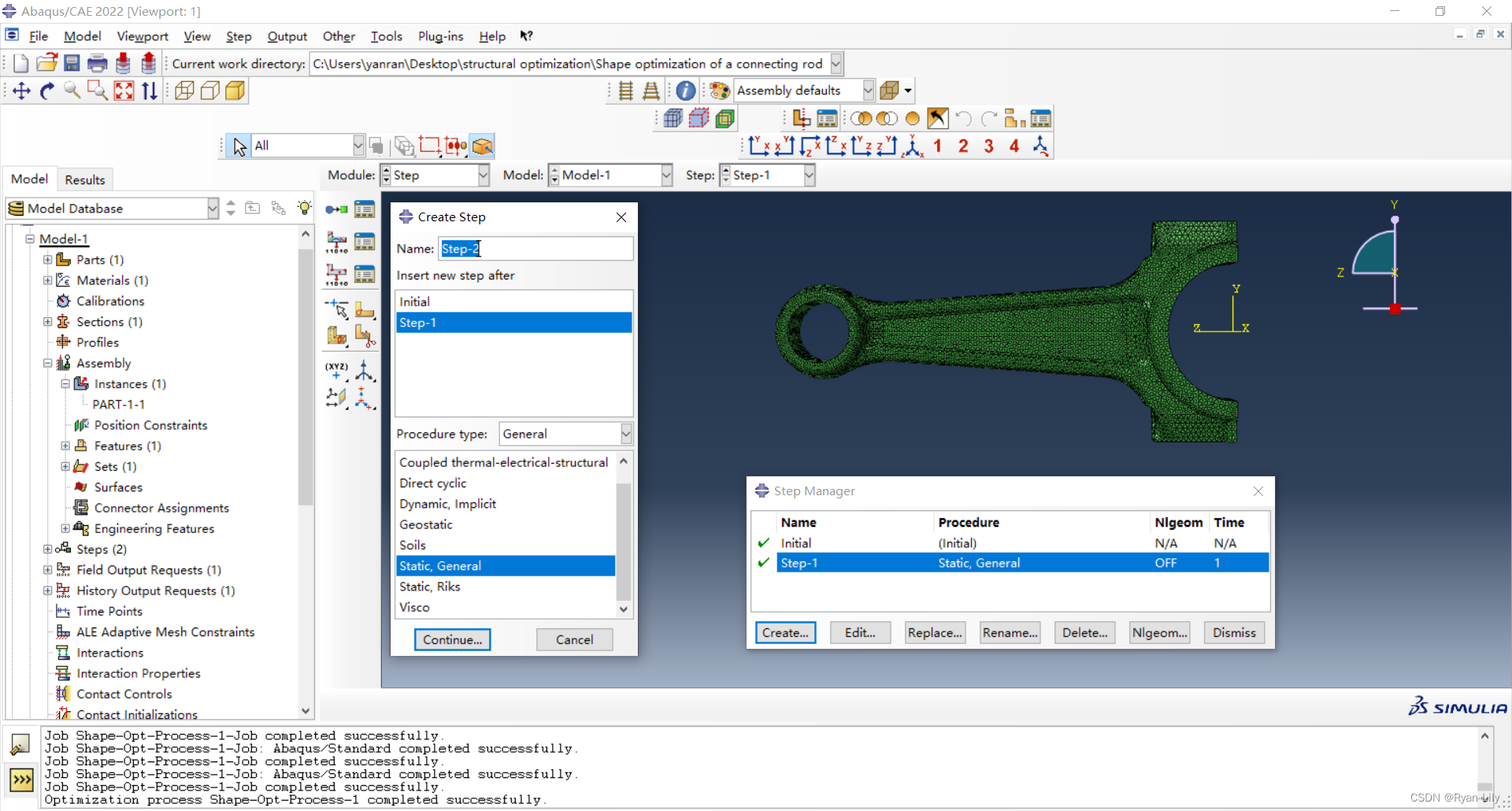

4.创建分析步

在STEP模块,创建两个静态通用(Static,General)分析步。

- 创建step-1分析步

- 创建step-2分析步

5.创建相互作用

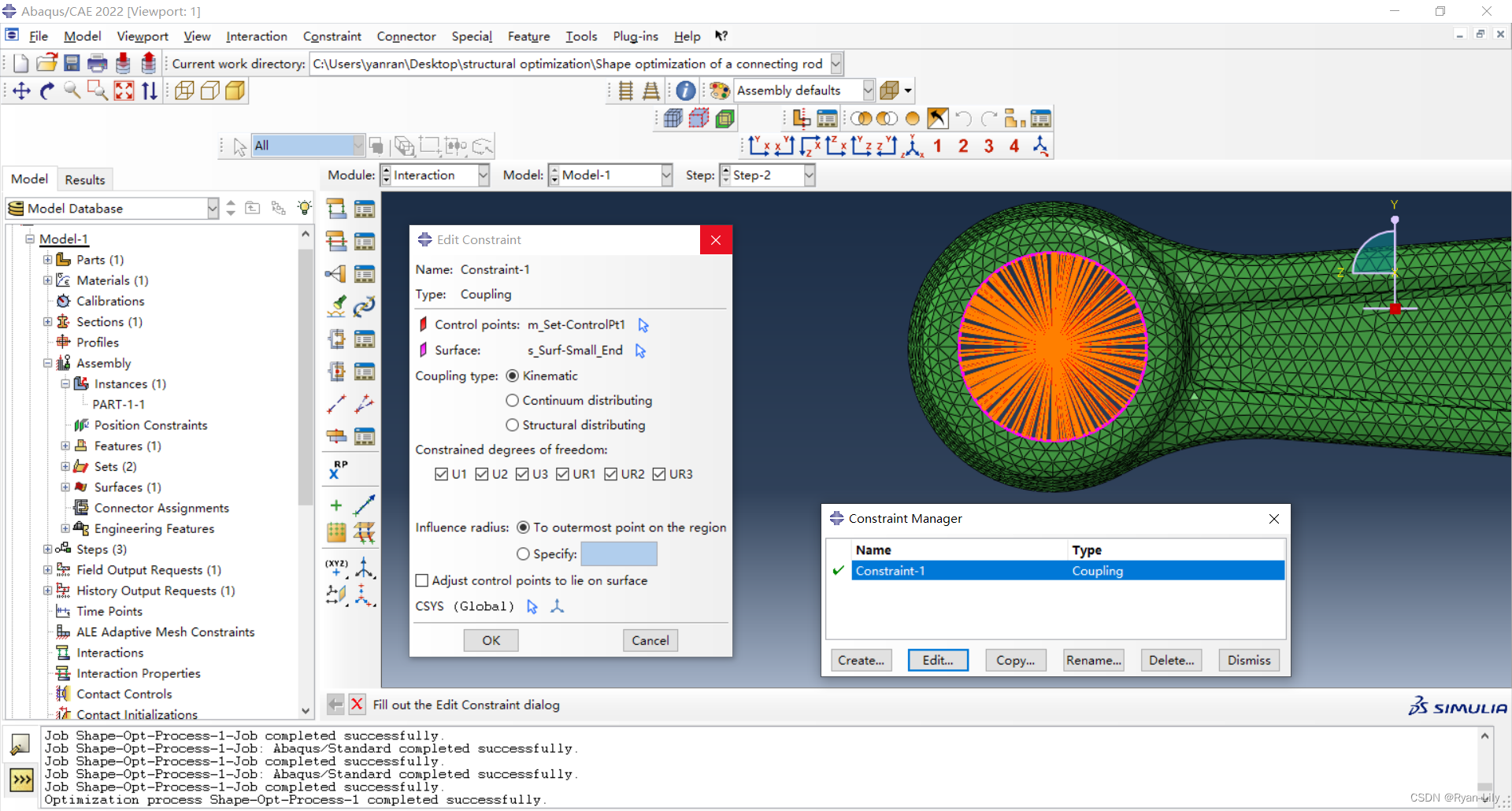

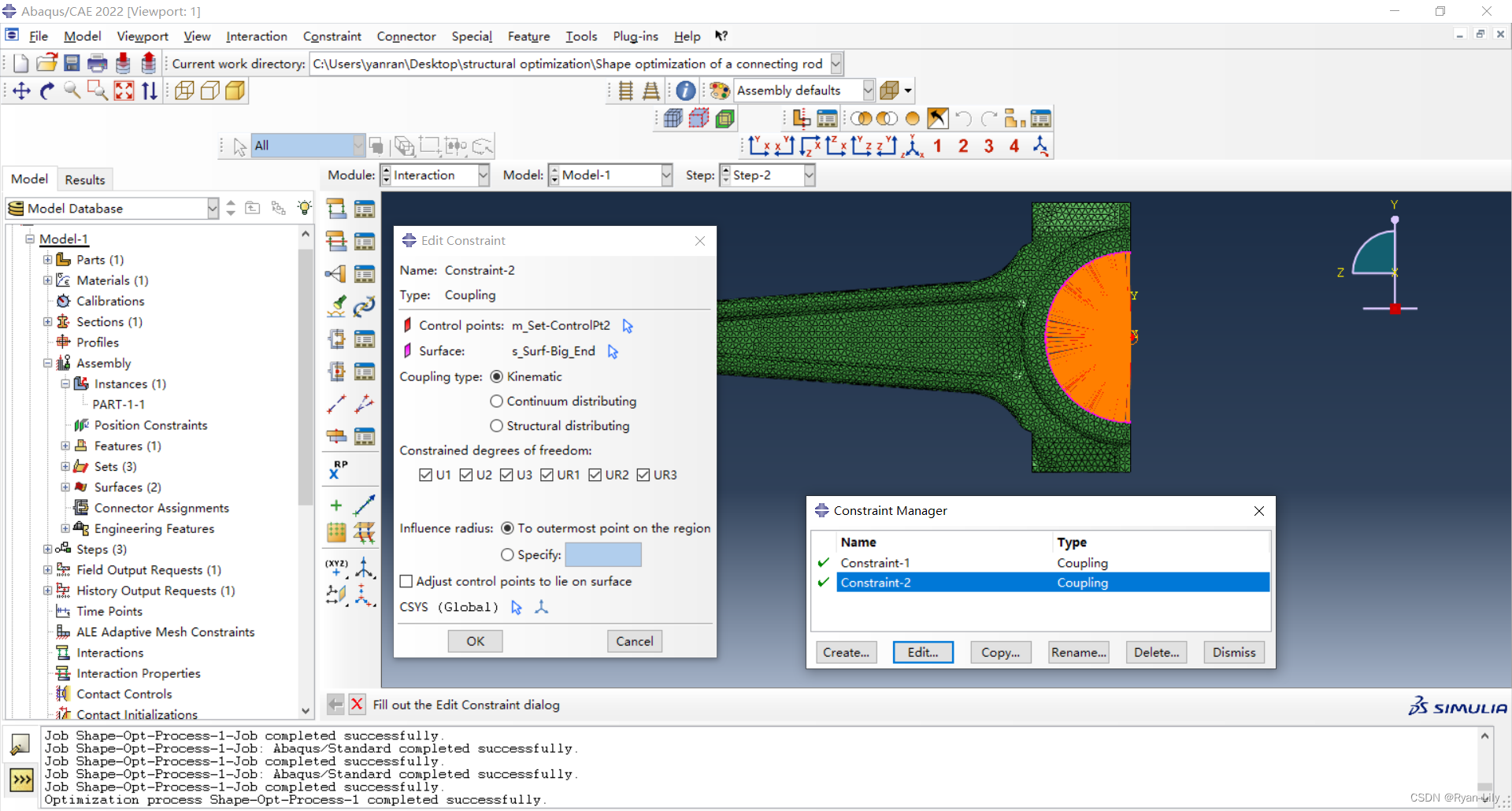

在INTERACTION模块,创建运动耦合约束:将面上(从属)节点集合的运动与参考节点的运动耦合。

- 创建Constraint-1运动耦合约束

- 创建Constraint-2运动耦合约束

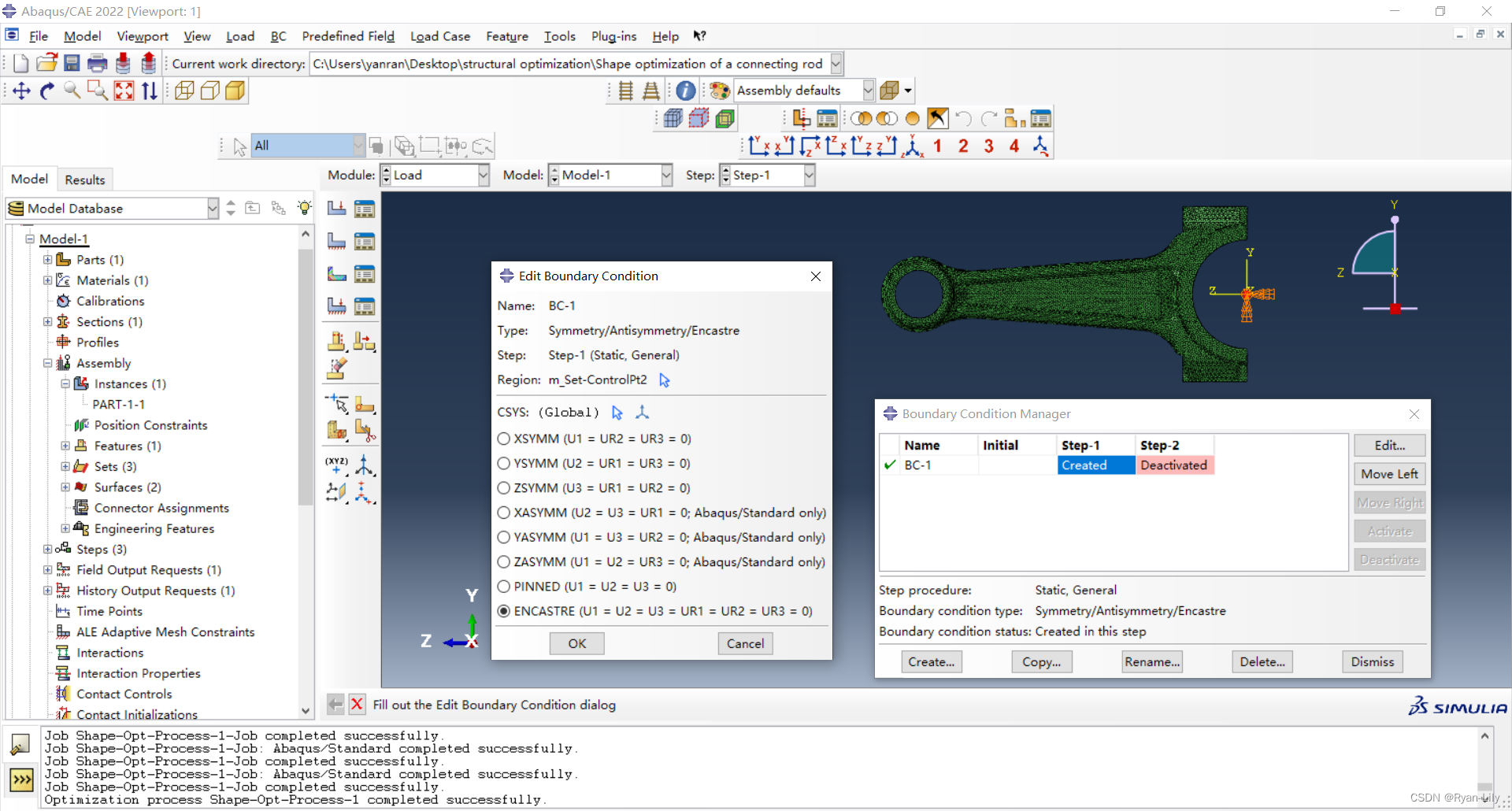

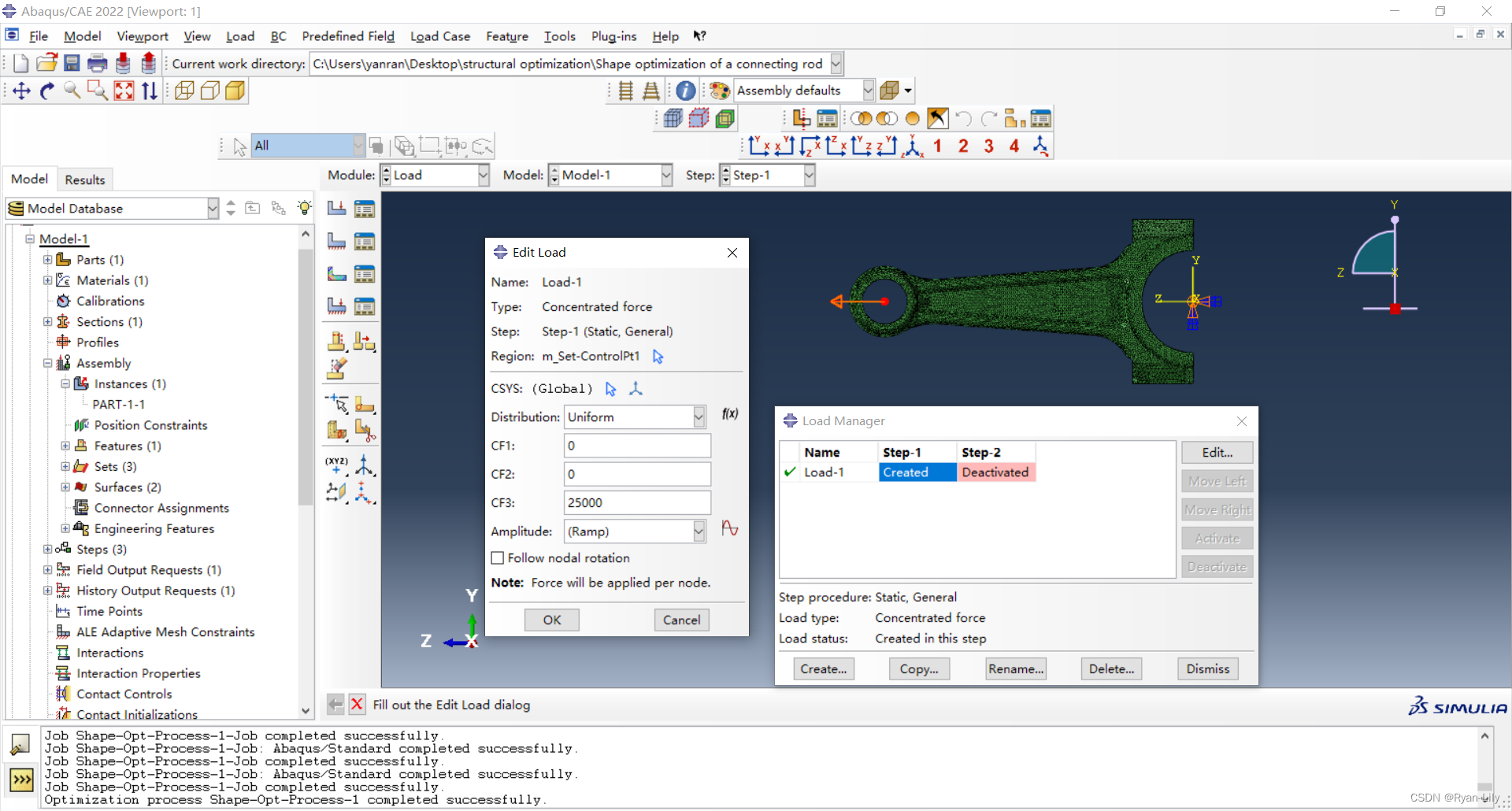

6.创建边界条件及载荷

创建边界条件1(第一个分析步):固定大端控制点m_Set-ControlPt2的所有自由度:U1=U2=U3=UR1=UR2=UR3=0。

创建载荷1(第一个分析步):在小端控制点m_Set-ControlPt1沿着Z轴正方向施加25000N的集中力。

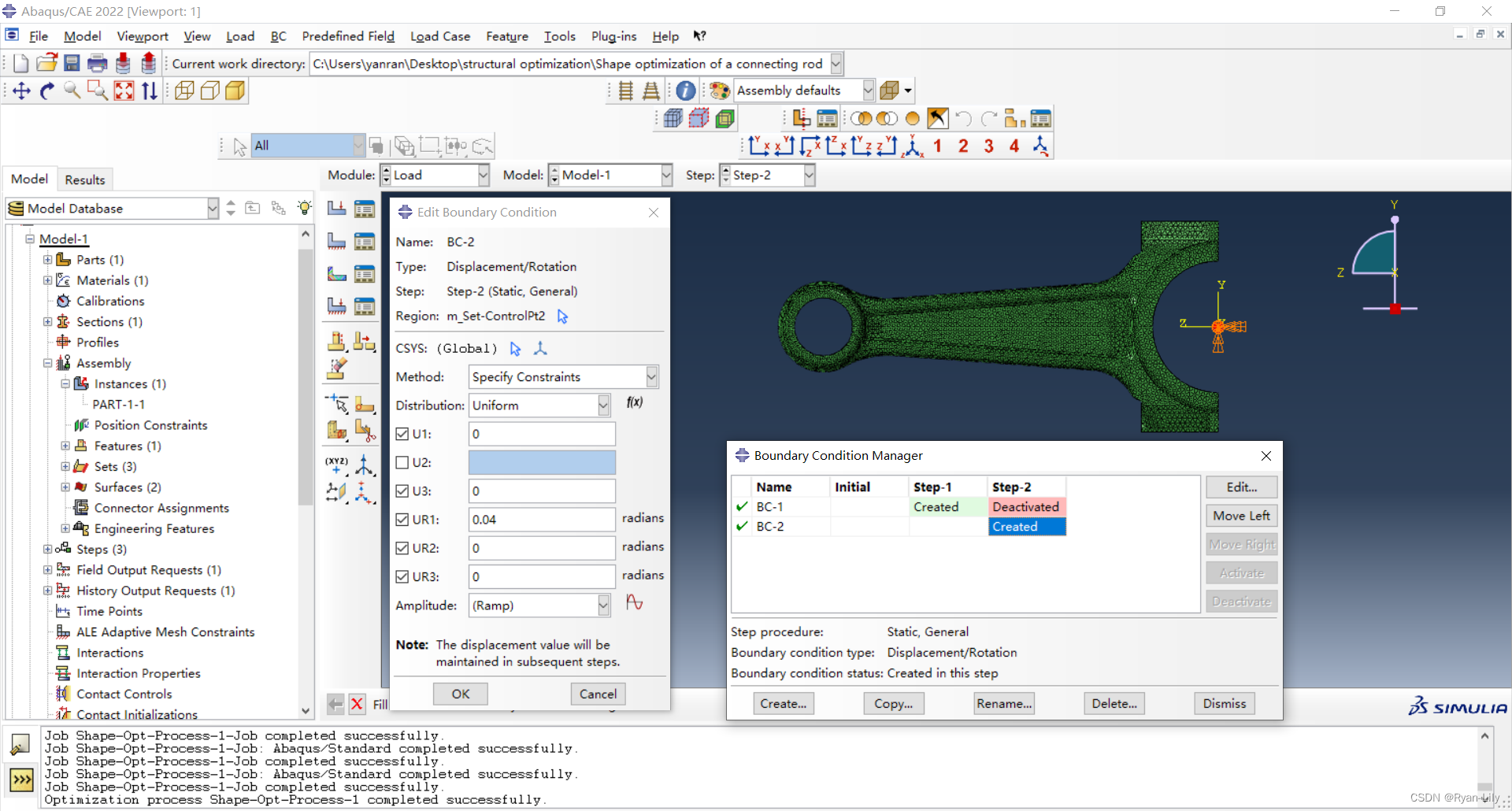

创建边界条件2(第二个分析步):限制大端控制点m_Set-ControlPt2的除U2外的所有自由度:U1=U3=UR2=UR3=0,UR1=0.04。

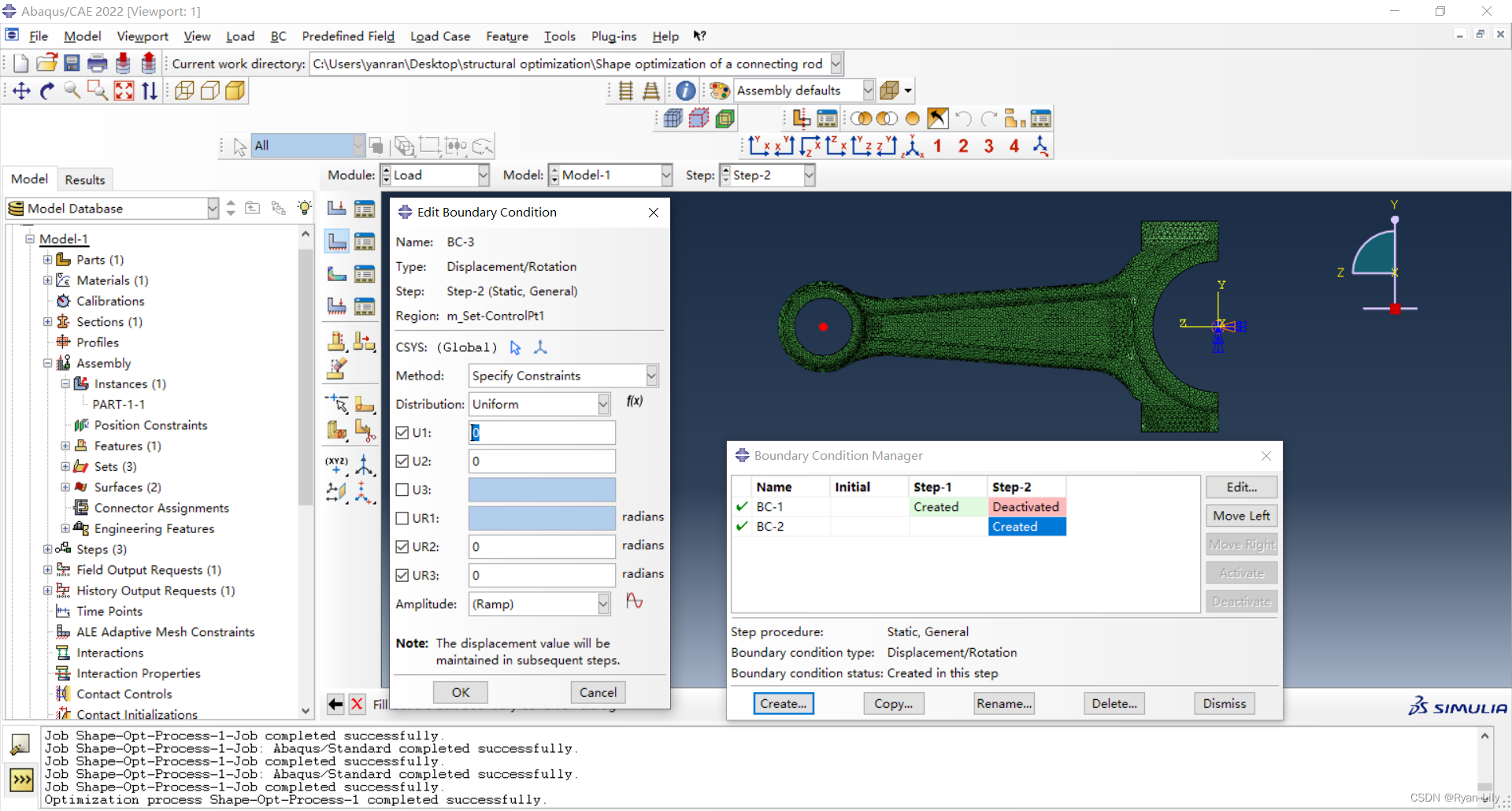

创建边界条件3(第二个分析步):限制小端控制点m_Set-ControlPt1的除U2、UR1外的所有自由度:U1=U2=UR2=UR3=0。

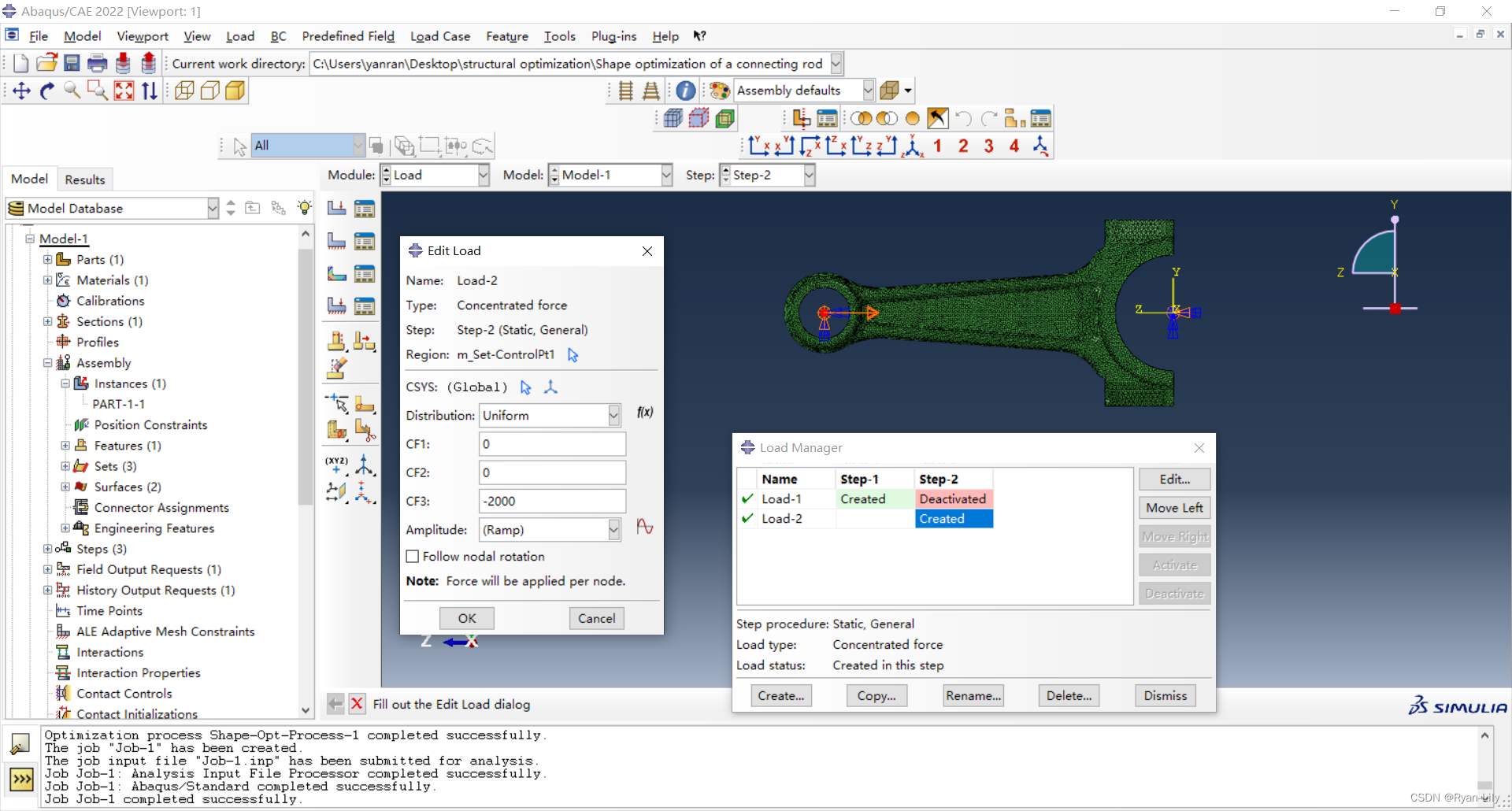

创建载荷2(第二个分析步):在小端控制点m_Set-ControlPt1沿着Z轴负方向施加2000N的集中力。

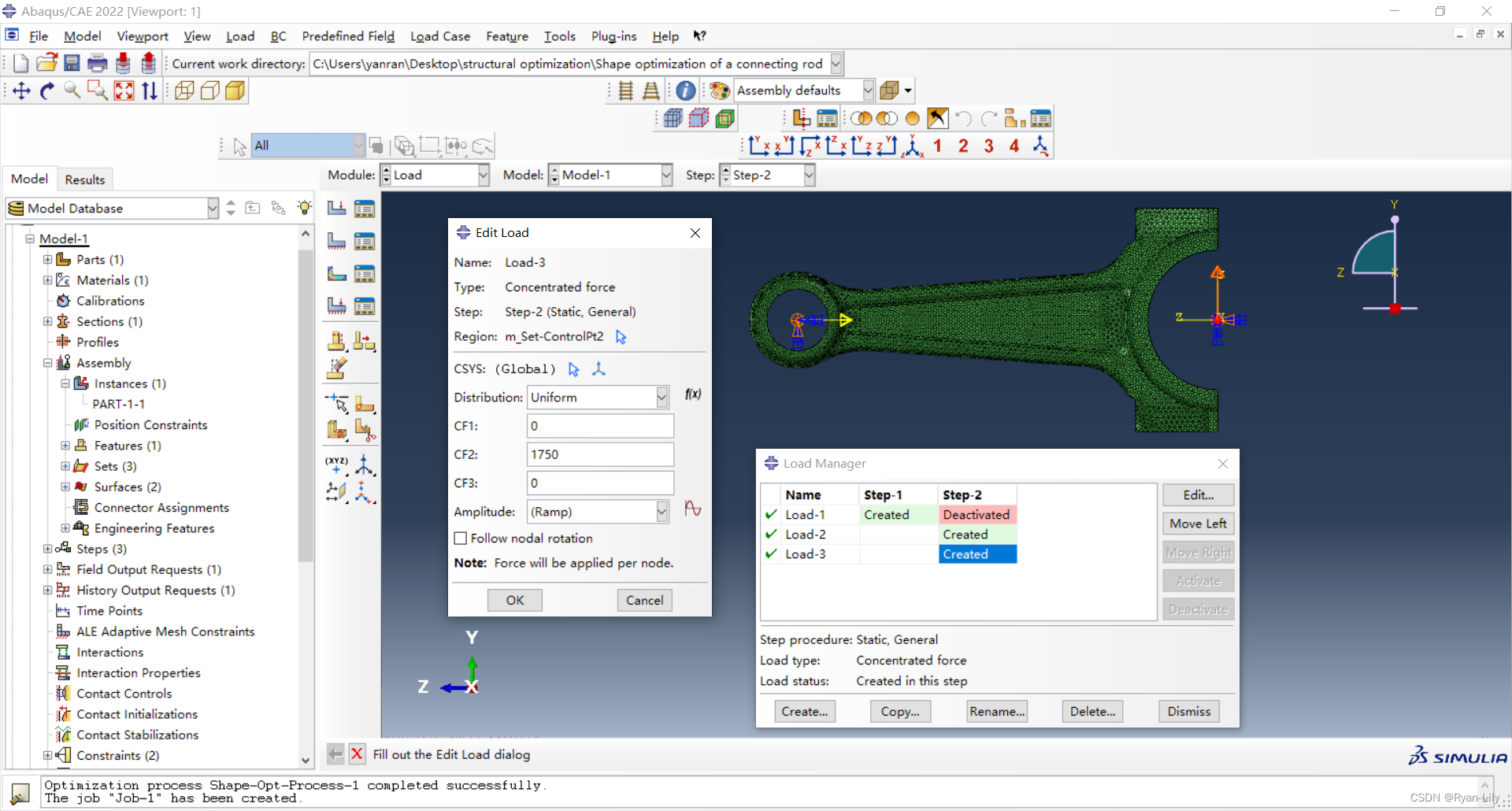

创建载荷3(第二个分析步):在大端控制点m_Set-ControlPt2沿着Y轴正方向施加1750N的集中力。

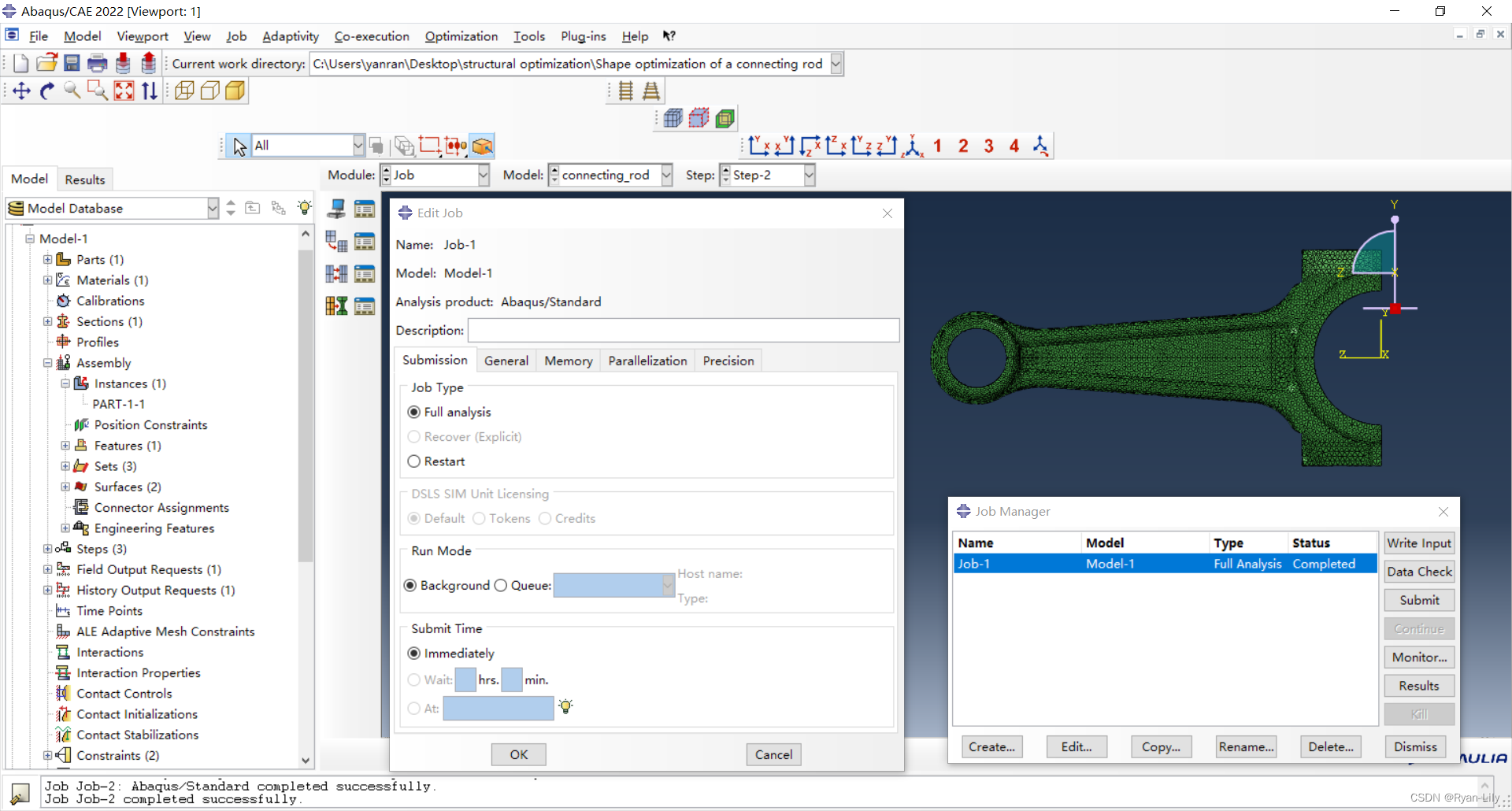

7.创建分析作业并提交分析

在JOB模块,创建Job-1分析作业,并提交分析。

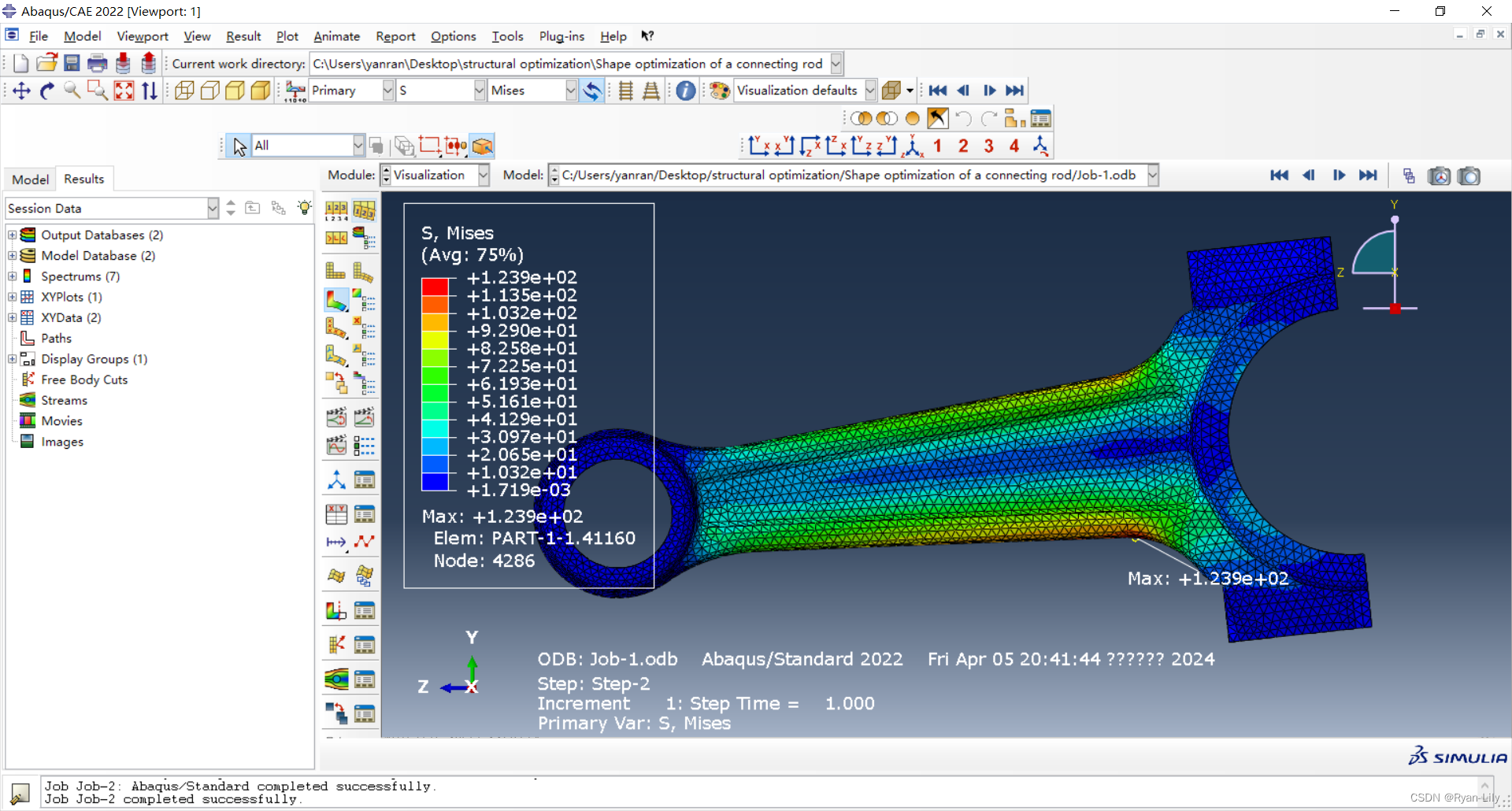

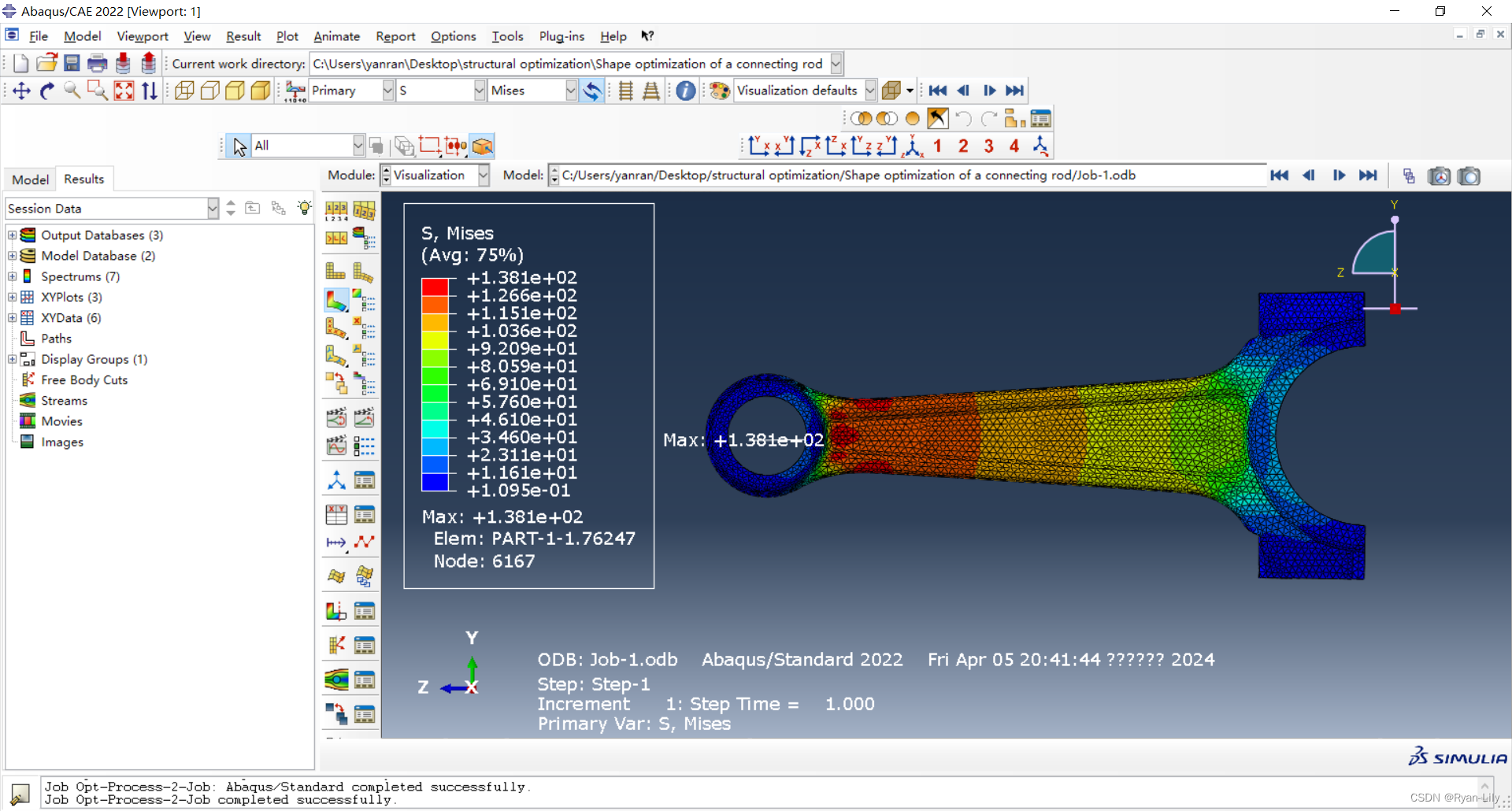

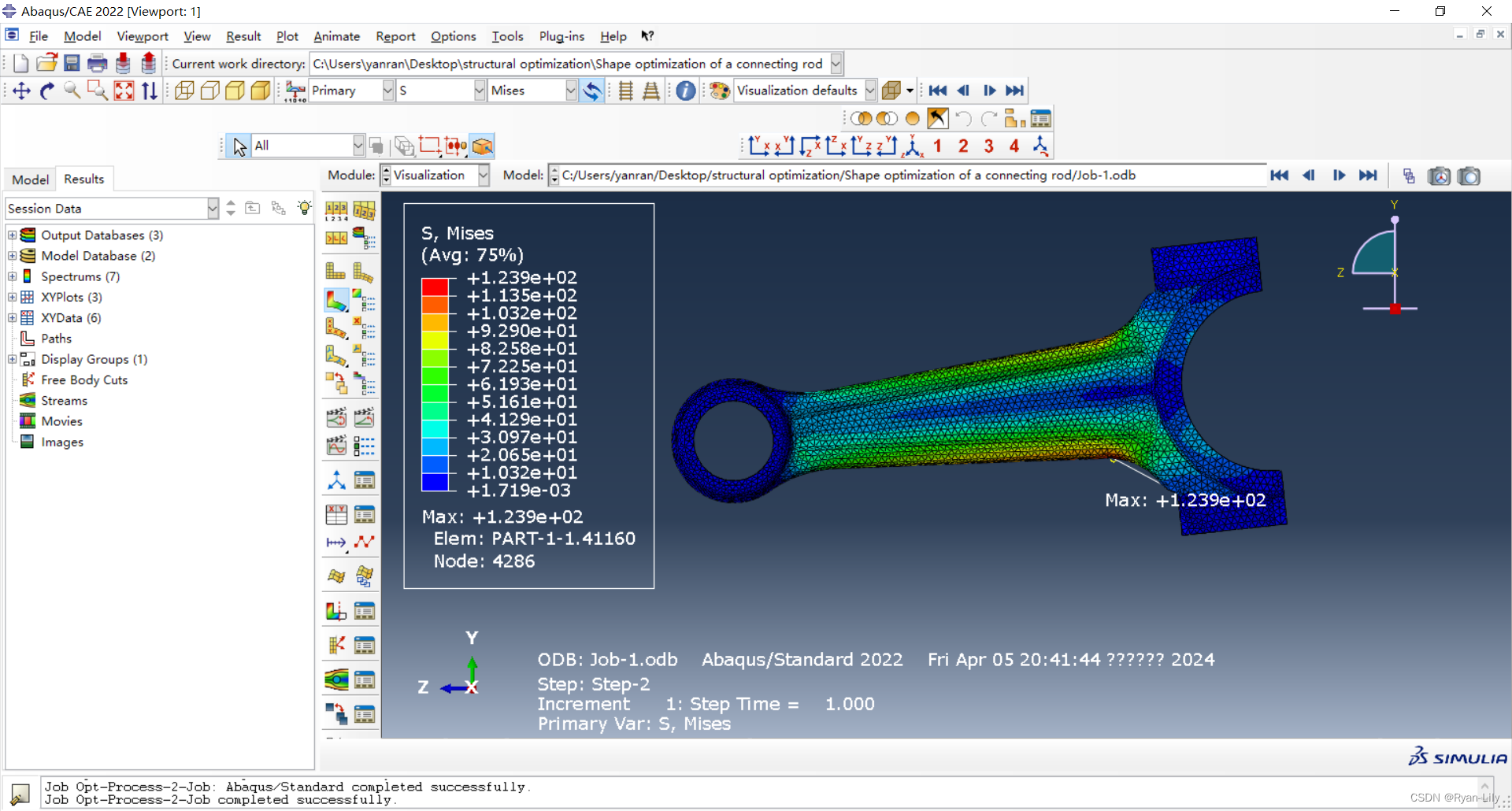

8.可视化后处理

在作业管理器中,点击Results,进入visualization模块。

二、设置优化

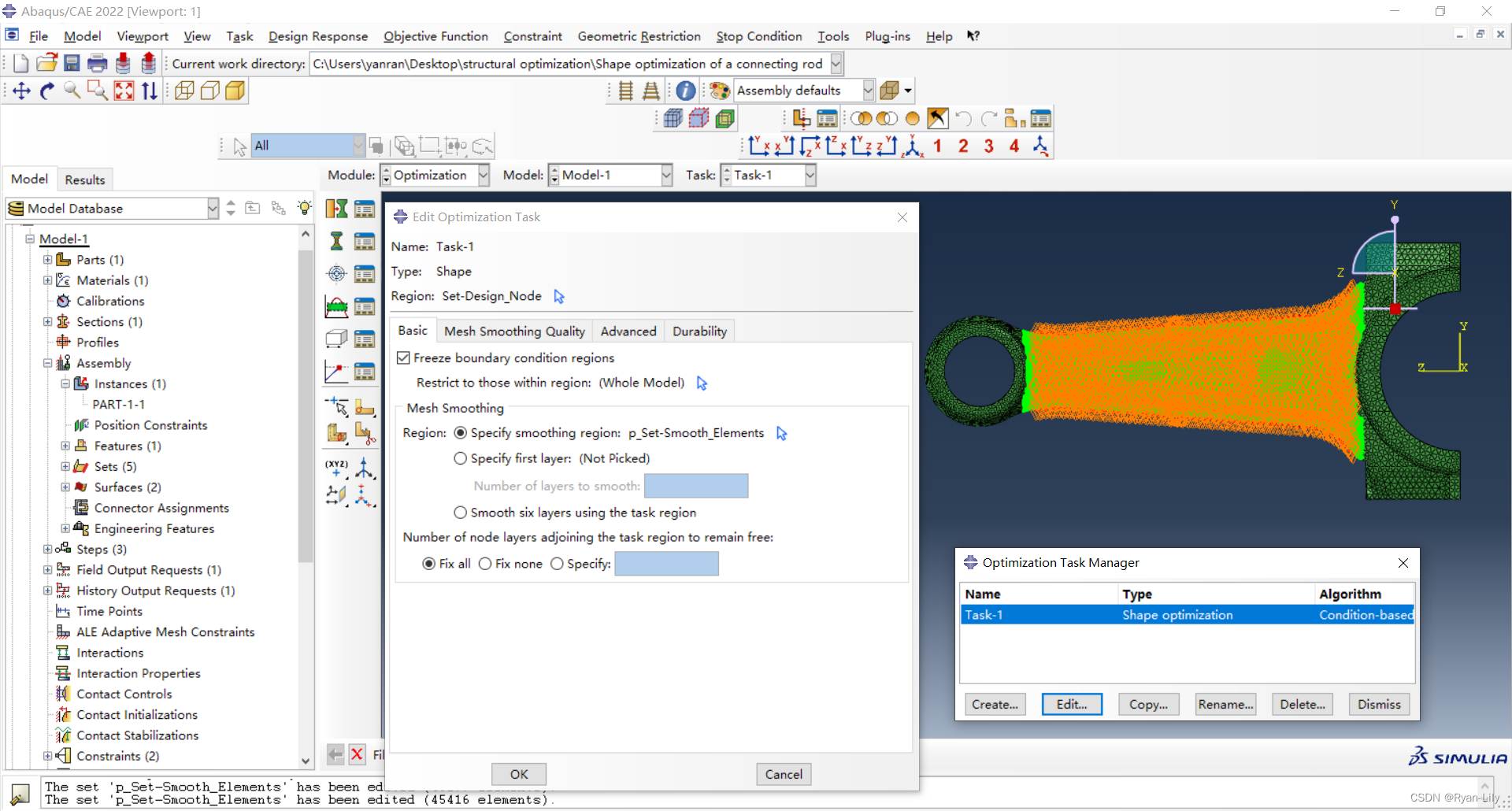

1.创建优化任务

在OPTIMIZATION模块,创建基于条件的形状优化任务,其中设计区域为表面节点,平滑区域为面积大于设计区域的单元。

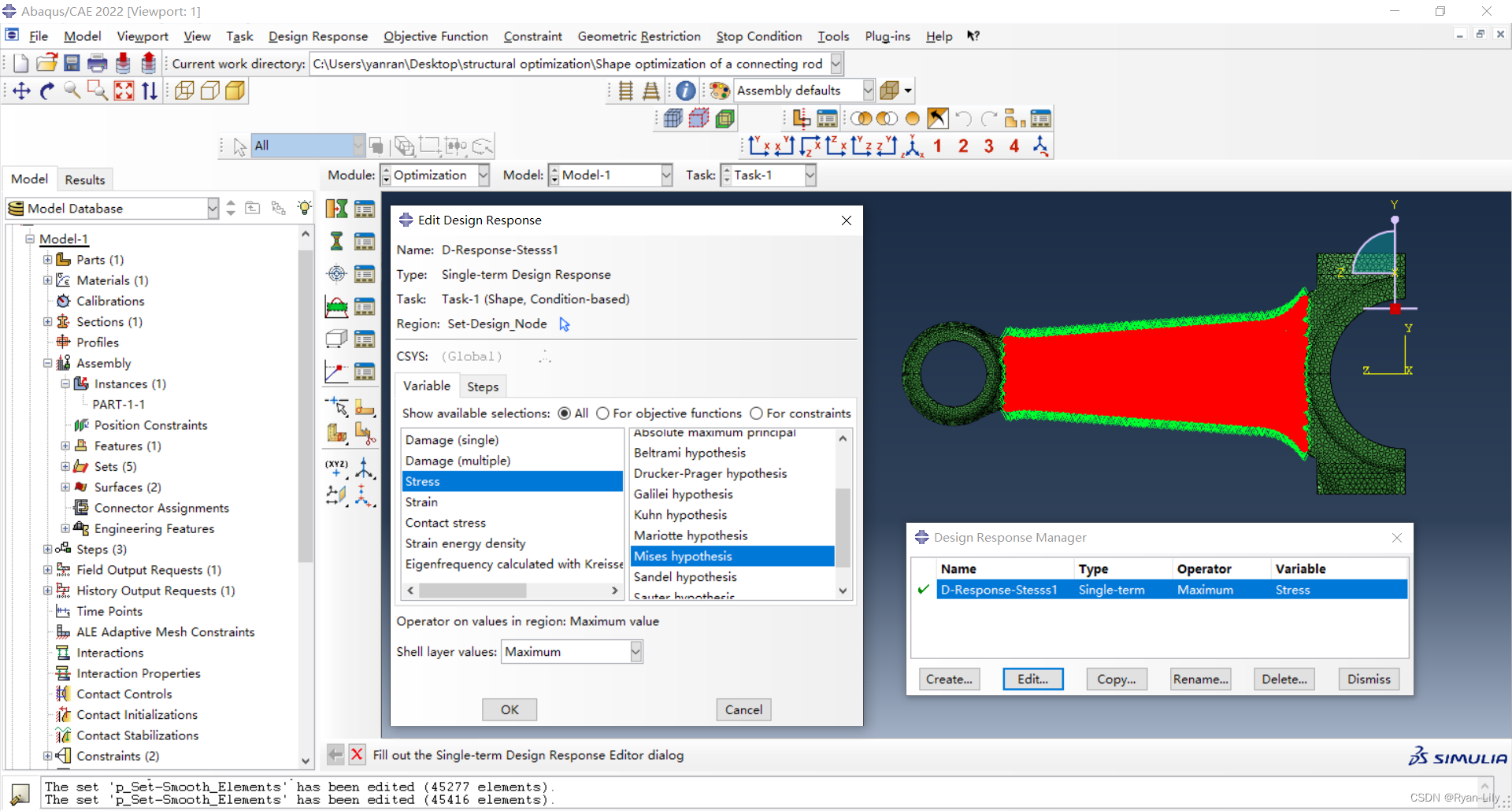

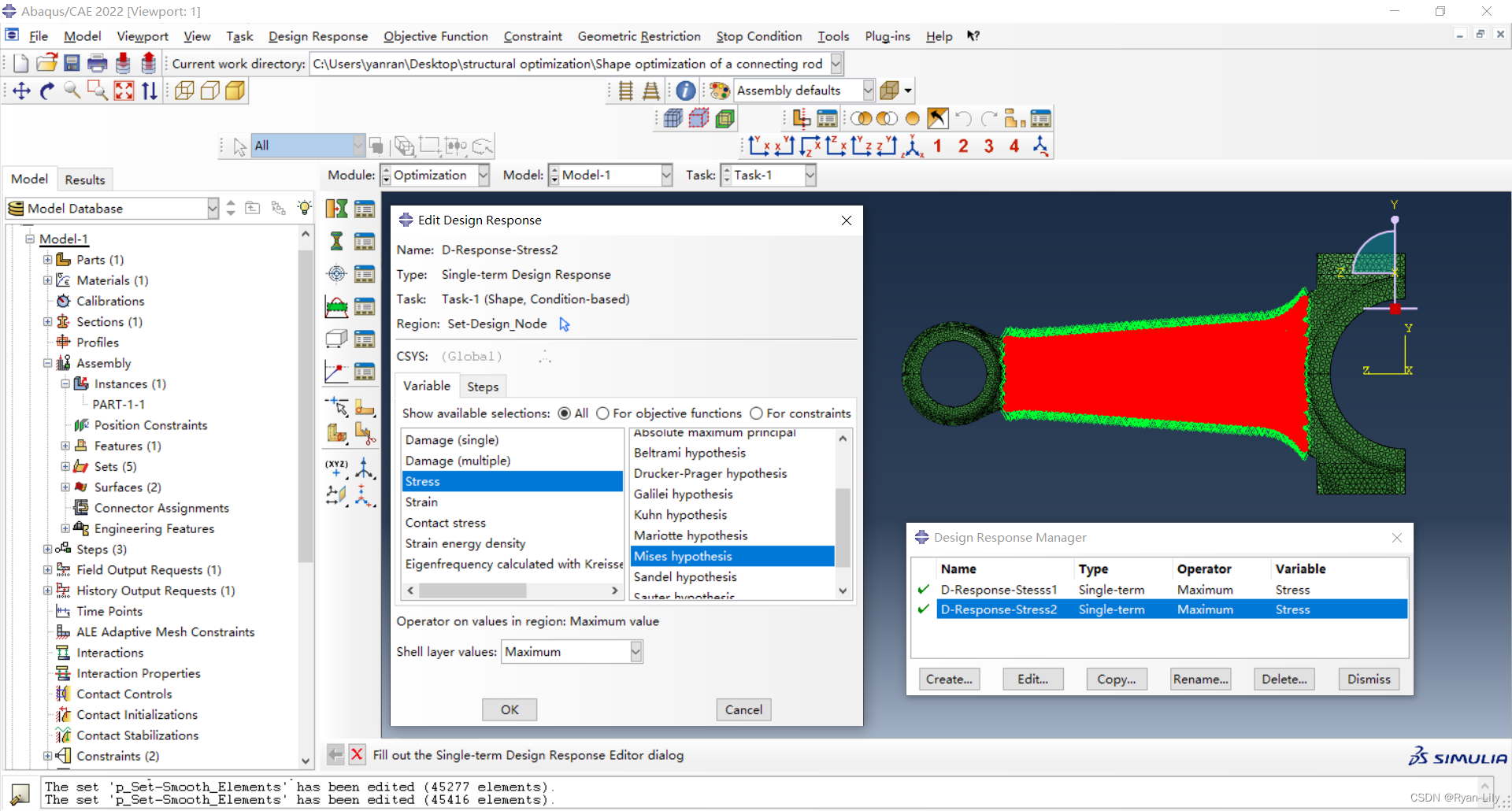

2.创建设计响应

创建设计响应1:第一个分析步中设计区域内的最大von Mises应力。

创建设计响应2:第二个分析步中设计区域内的最大von Mises应力。

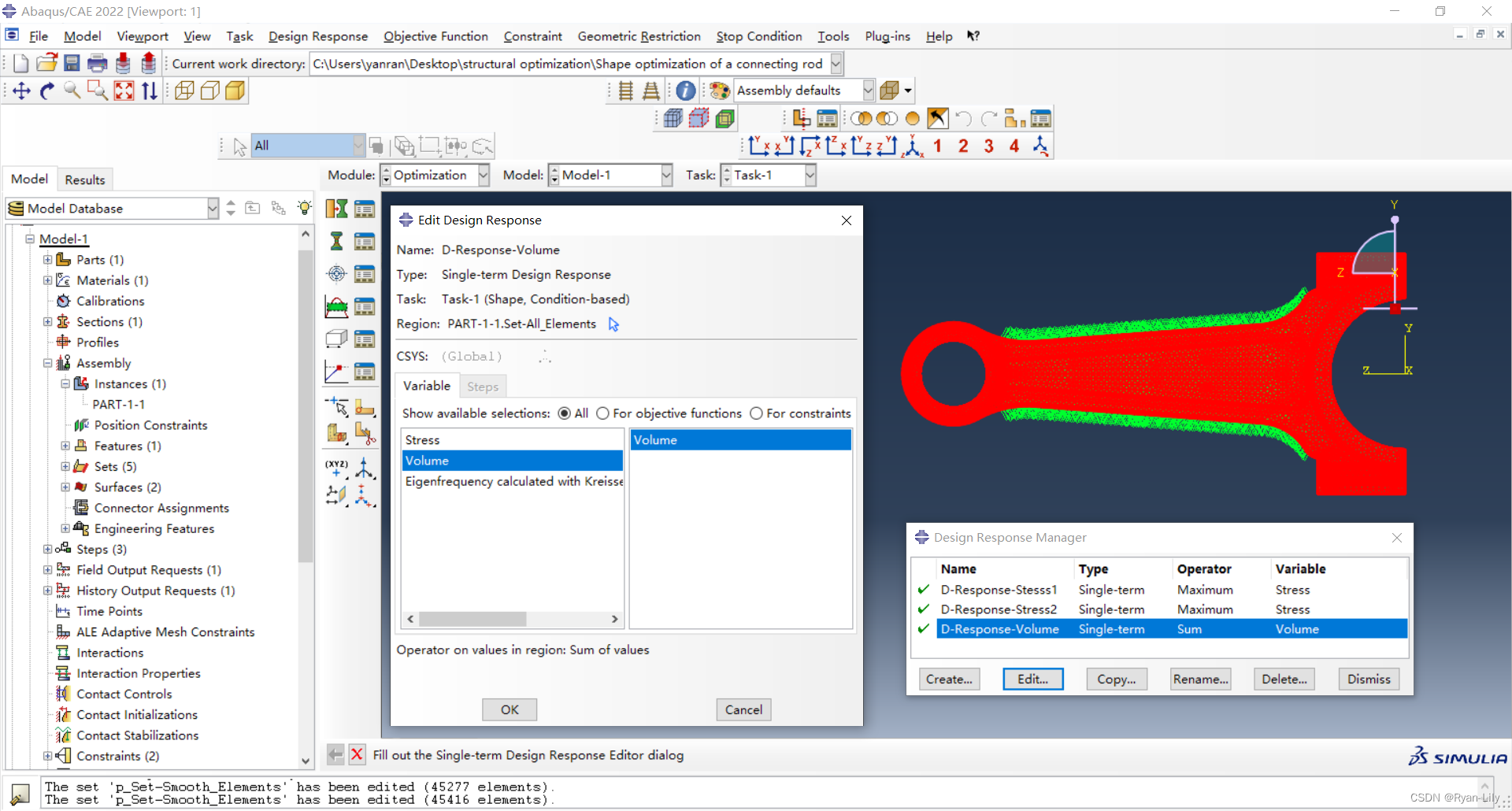

创建设计响应3:设计区域内单元的总体积。

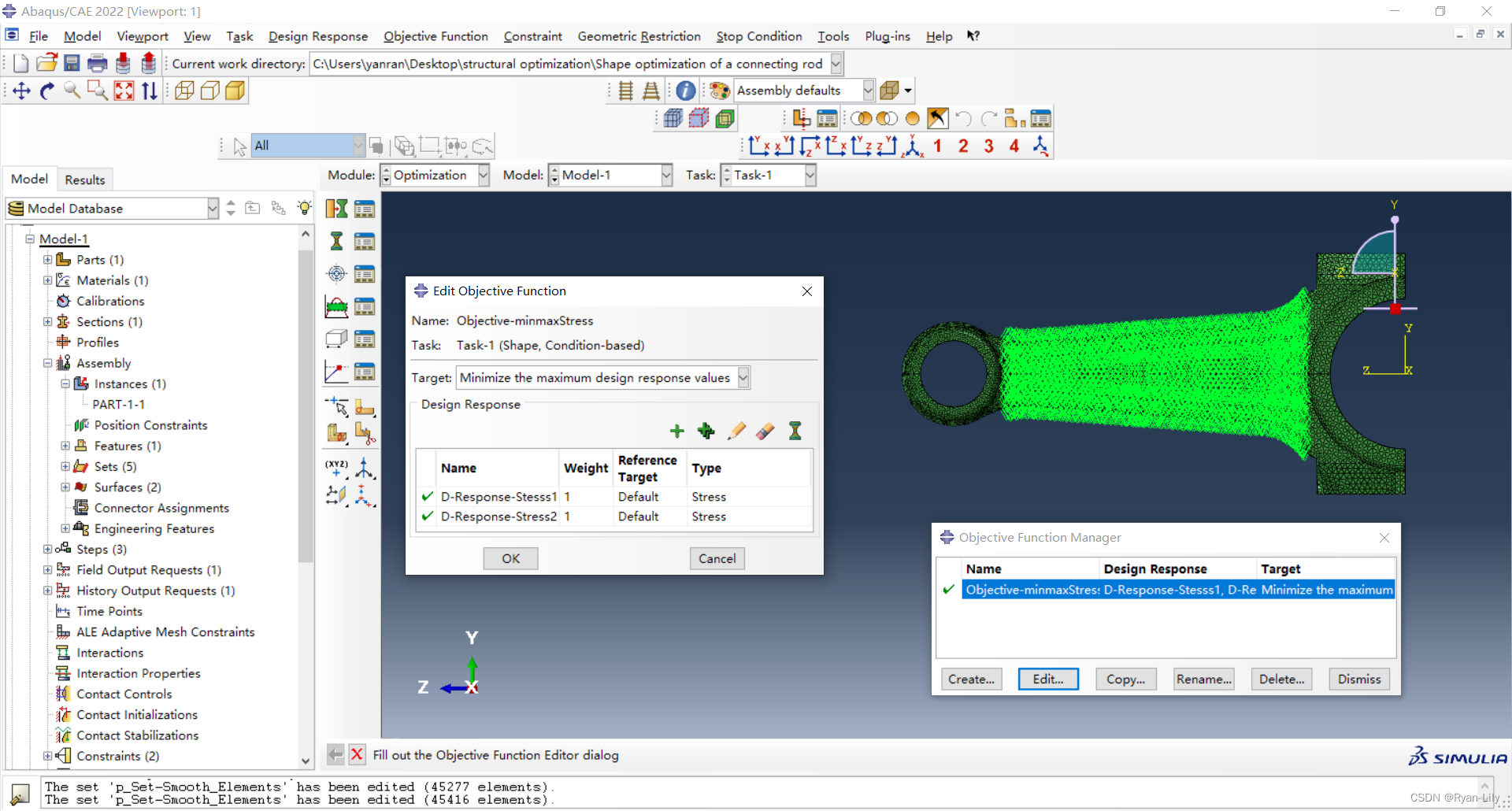

3.创建目标函数

创建目标函数:目标函数确定两个设计响应中哪一个导致设计节点中最大的von Mises应力。然后,目标函数试图使该设计响应的最大von Mises应力最小化。

4.创建约束

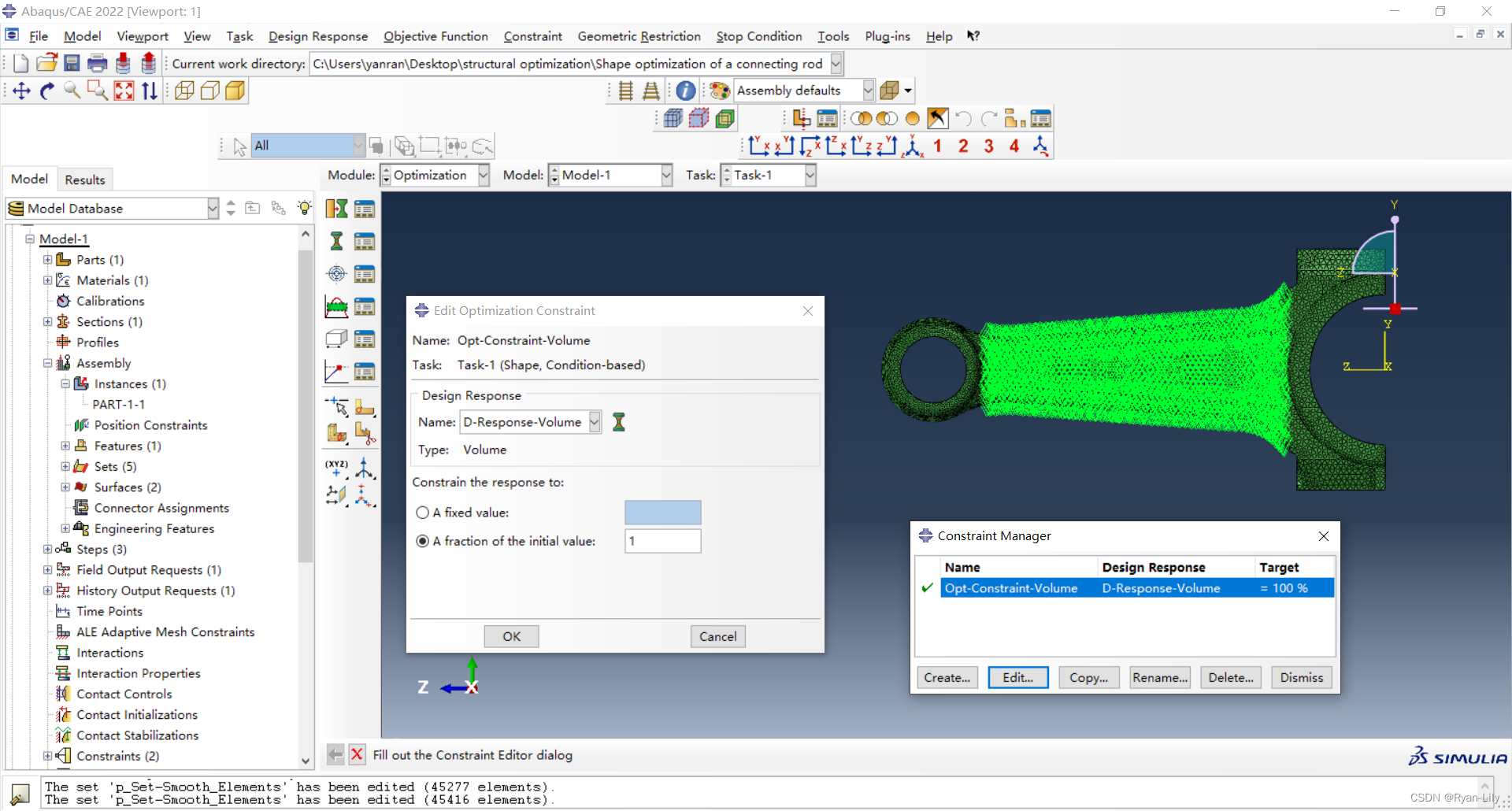

创建约束:限制优化后模型体积保持不变。

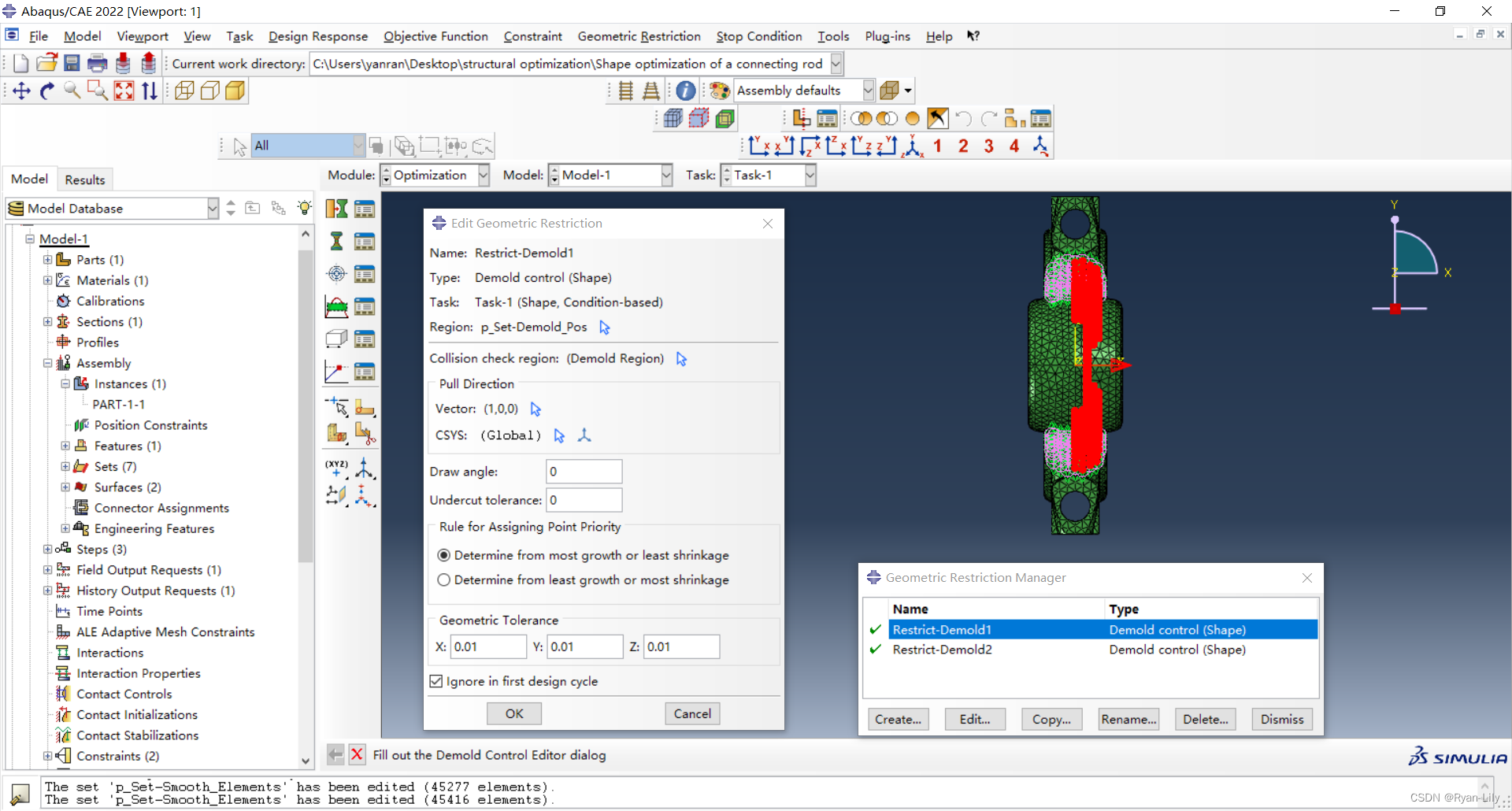

创建几何限制1:限制优化后模型右侧部分可以从锻造模具中沿着x轴正方向脱模。

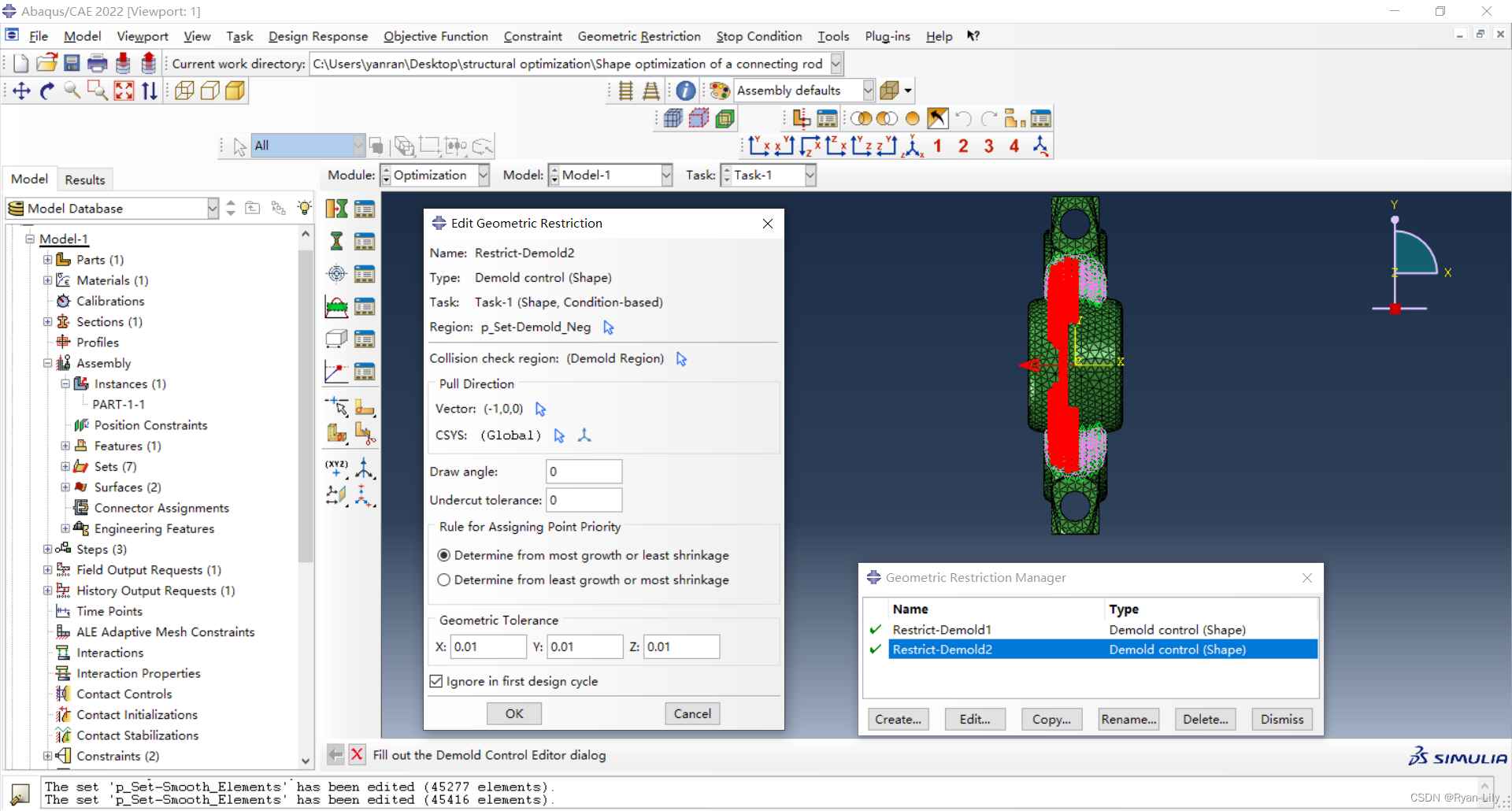

创建几何限制2:限制优化后模型左侧部分可以从锻造模具中沿着x轴负方向脱模。

5.创建优化进程

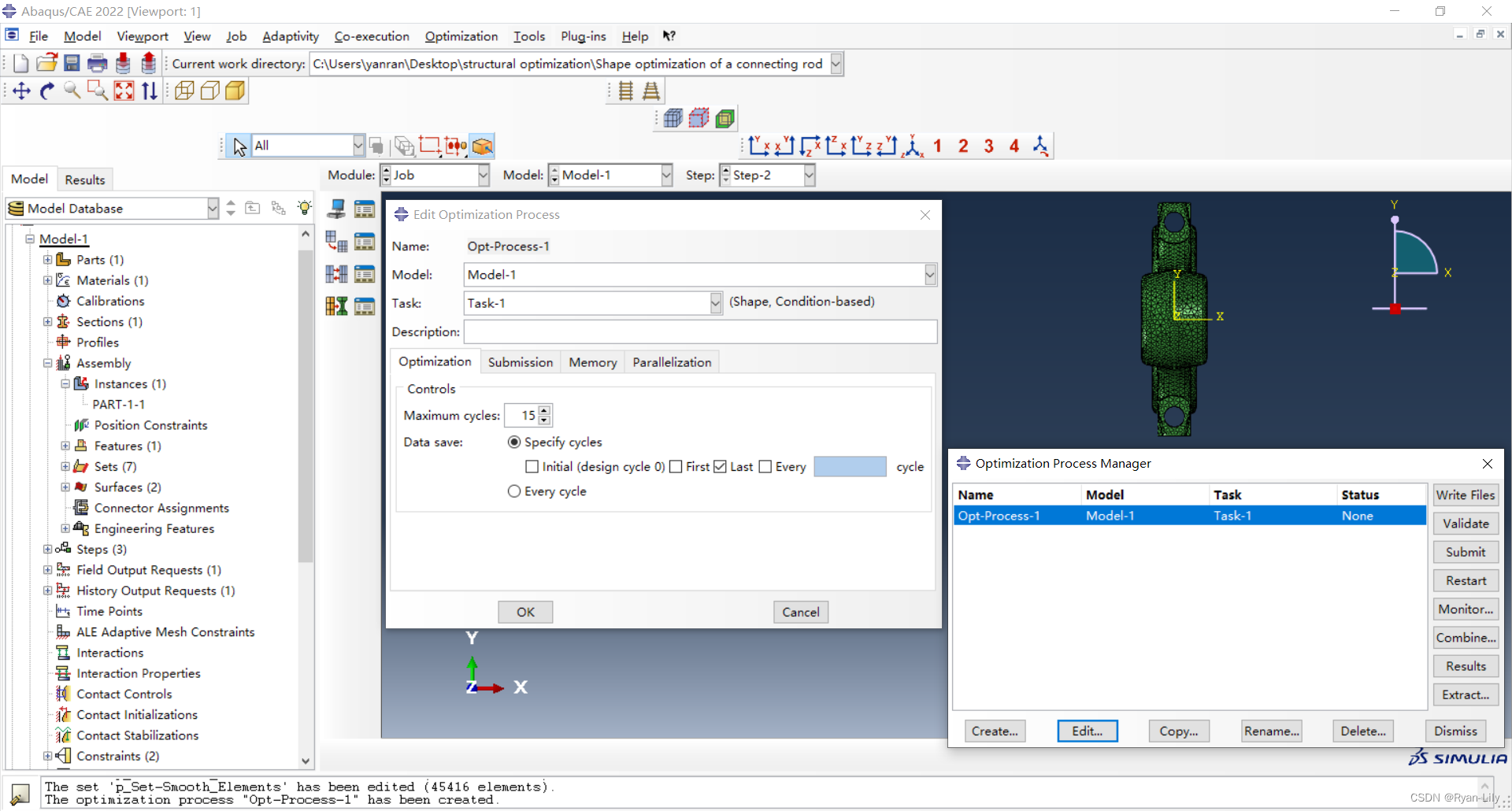

在JOB模块,创建优化进程,设置最大循环次数为15。 点击优化进程管理器中的提交进行分析。

三、执行优化

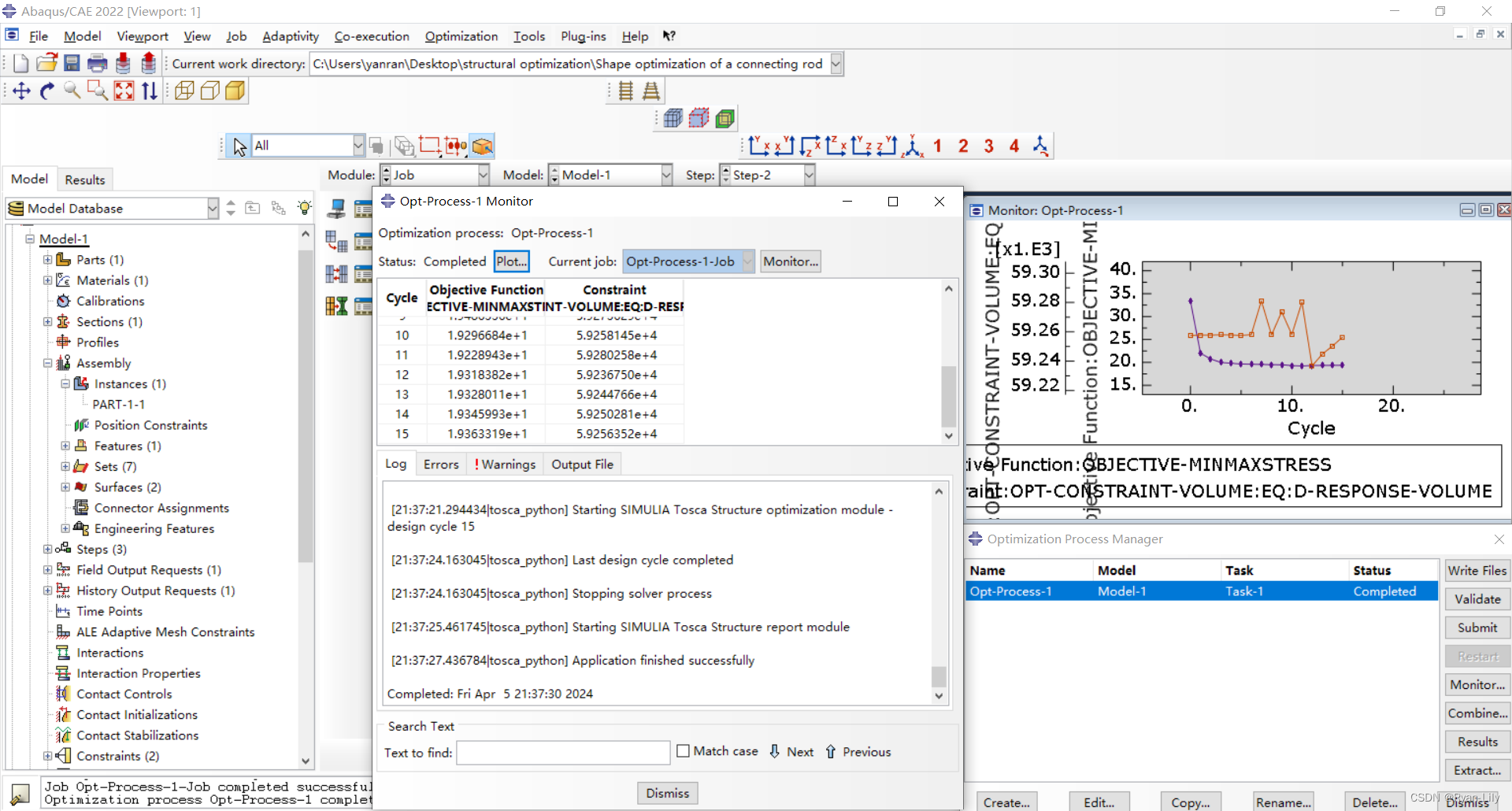

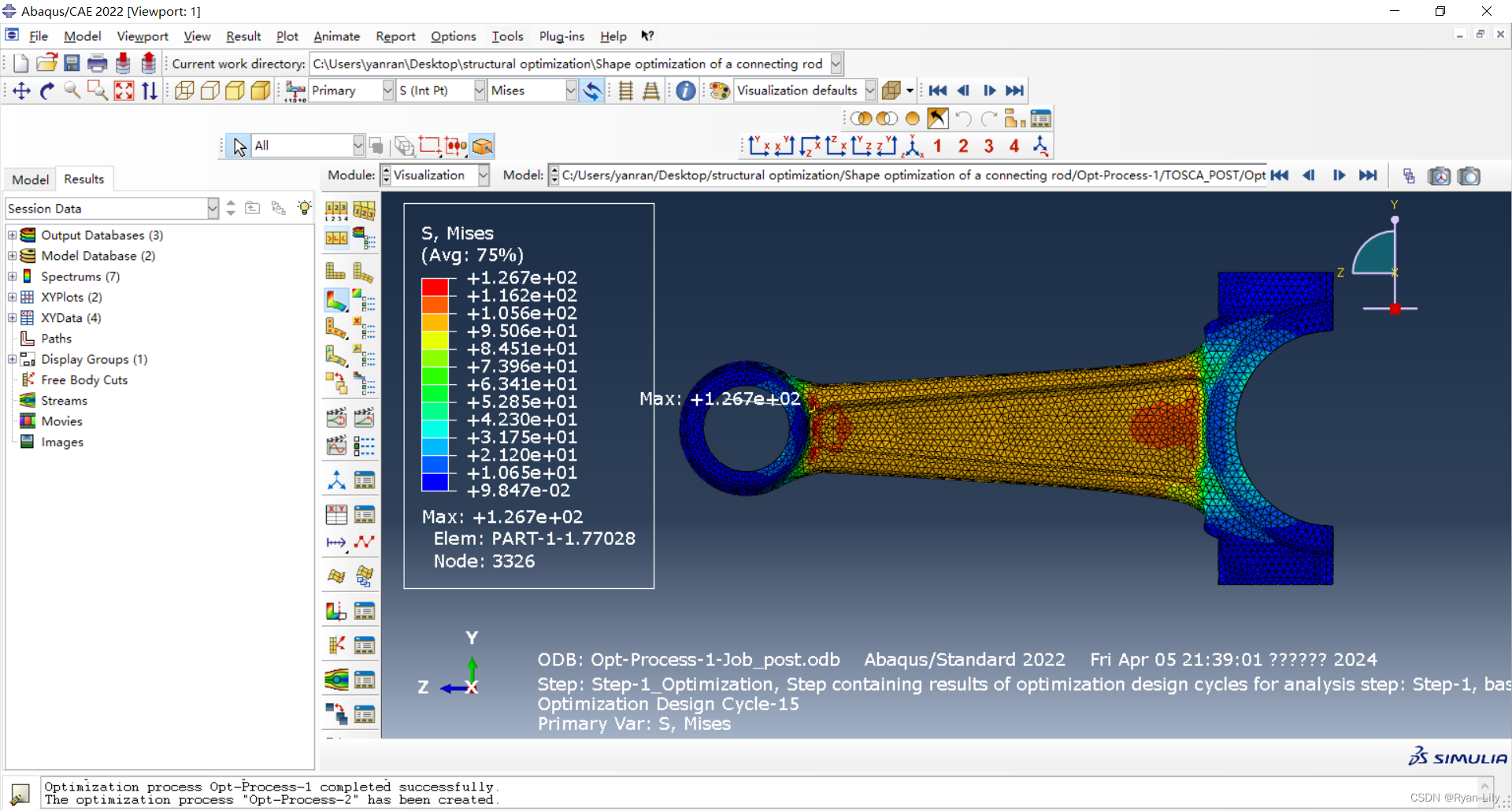

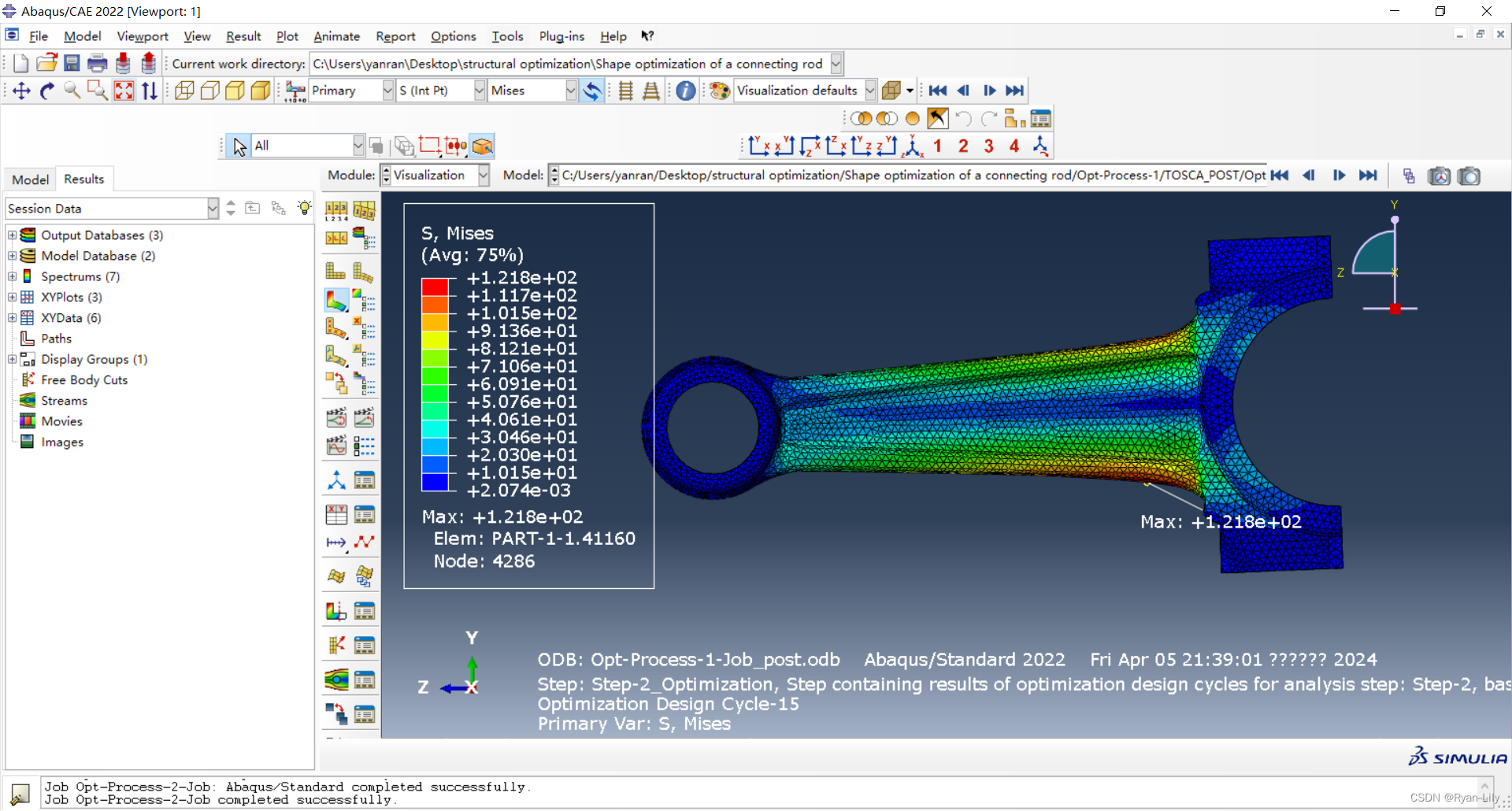

1.监控优化进度

点击优化进程管理器中的Monitor监控优化进度。

点击优化进程管理器中的Results查看优化结果。

- 第一个分析步优化前后最大应力对比(138.1 VS 126.7)

- 第二个分析步优化前后最大应力对比(123.9 VS 121.8)

链接:https://pan.baidu.com/s/1Rk3gC_TLEeLJ8WE188UVCA?pwd=36al

提取码:36al

这篇关于连杆的形状优化-abaqus操作过程的文章就介绍到这儿,希望我们推荐的文章对编程师们有所帮助!