本文主要是介绍加工制造EUV极紫外光刻机的钼/硅反射镜的方法与技术,希望对大家解决编程问题提供一定的参考价值,需要的开发者们随着小编来一起学习吧!

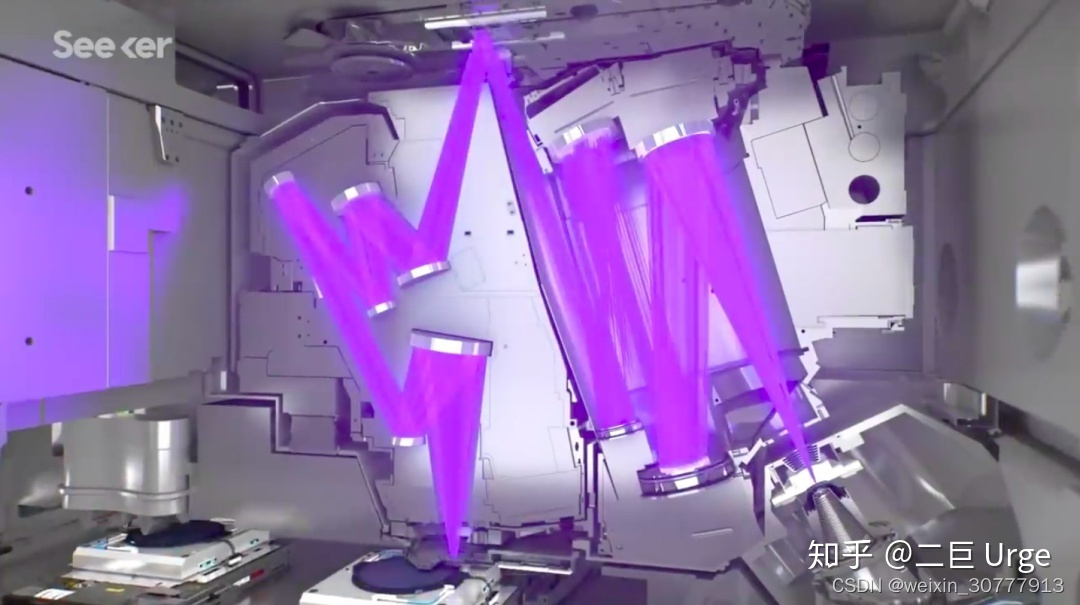

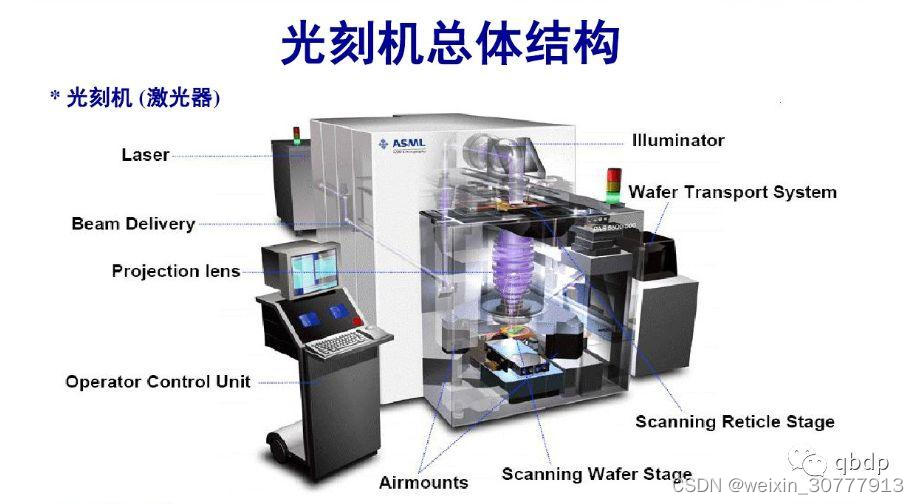

EUV光刻机使用的反射镜材质是具有极高精度的钼/硅反射镜。这是因为几乎所有材料对13.5nm的EUV都强烈吸收,故EUV光刻机不能采用DUV那样的透镜,只能采用反射式光学系统。又因为EUV波长与晶格参数接近,很容易发生衍射,反射率也很低,最终的光学反射方案是基于布拉格定律,采用多层镀膜的钼-硅的分布式布拉格反射镜。

钼/硅反射镜是一种高精度的反射镜,广泛应用于高功率激光器、光刻机等光学设备中。这种反射镜具有高反射率、高热稳定性和良好的机械性能,能够保证反射光的稳定性和成像质量。

钼/硅反射镜的制造工艺非常复杂,需要经过多道工序和精细的加工处理。它的表面通常镀有多层薄膜,以提高反射率和减少光损。同时,反射镜的机械性能也要得到充分保证,以确保其在高功率激光照射下的稳定性和使用寿命。

由于钼/硅反射镜在高功率激光系统中的重要地位,其制造过程中的每一个环节都需要进行严格的质量控制和性能测试。这包括材料的选择、加工工艺的控制、表面处理和性能测试等方面。只有这样,才能保证反射镜的可靠性和稳定性,提高整个光学系统的性能。

钼/硅反射镜是一种常用于高功率激光系统和光学仪器中的光学元件。它由钼基底和硅反射层组成,具有高反射率和良好的热稳定性。钼/硅反射镜的加工制造过程包括材料准备、钼基底加工、硅反射层制备、反射层调制和表面处理等步骤。这些步骤的精确控制和优化设计可以确保钼/硅反射镜具有高反射率、良好的热稳定性和优异的光学性能。

下面将详细论述钼/硅反射镜的加工制造过程。首先需要准备钼基底和硅反射层的材料。钼基底通常采用高纯度的钼片或钼棒,而硅反射层则需要使用高纯度的硅材料。钼基底的加工通常包括切割、研磨和抛光等步骤。首先,根据设计要求,将钼基底切割成所需的尺寸和形状。然后,使用研磨机械对钼基底进行粗磨和细磨,以获得平整的表面。最后,通过抛光过程,进一步提高钼基底的表面质量。硅反射层的制备通常采用物理气相沉积(PVD)或化学气相沉积(CVD)等技术。在PVD过程中,将高纯度的硅材料加热至蒸发温度,然后通过蒸发或溅射的方式将硅沉积在钼基底上。在CVD过程中,通过将硅源气体引入反应室中,使硅在钼基底上沉积形成反射层。为了获得所需的光学性能,反射层通常需要进行调制。这可以通过控制沉积过程中的温度、气体流量和沉积时间等参数来实现。此外,还可以使用光学薄膜设计软件进行优化设计,以提高反射层的反射率和波长选择性。最后,钼/硅反射镜的表面通常需要进行特殊处理,以提高其耐磨性和抗污染性。常见的表面处理方法包括涂覆保护层、应用抗反射涂层或进行光学薄膜堆叠等。

材料质量、表面平整度、反射层的均匀性、厚度和结构,以及表面处理和保护等因素都对钼/硅反射镜的精密度产生重要影响。在制造过程中,需要精确控制这些因素,以确保反射镜具有高精密度和优异的光学性能。钼基底和硅反射层的材料质量对反射镜的精密度有重要影响。高纯度的钼和硅材料可以减少杂质和缺陷,提高反射镜的光学性能。要得到高纯度的钼和硅材料,并尽可能减少其中的杂质和缺陷,首先需要选择高纯度的原料作为起始材料。对于钼材料,可以选择高纯度的钼矿石或者钼粉作为原料;对于硅材料,可以选择高纯度的硅石或者硅粉作为原料。对于钼材料,可以通过矿石选矿、破碎、磨矿等步骤将矿石中的杂质去除,得到较为纯净的钼粉。对于硅材料,可以通过矿石选矿、破碎、磨矿等步骤将矿石中的杂质去除,得到较为纯净的硅粉。通过化学方法对原料进行处理,去除其中的杂质。例如,可以使用酸洗、碱洗、溶解、沉淀等方法,将原料中的杂质溶解或沉淀掉。将处理后的原料进行熔炼,通过高温熔融的方式将杂质分离出去。可以使用电弧炉、感应炉等设备进行熔炼。在熔炼过程中,可以通过控制温度、气氛等条件,使杂质在熔融物中分离出来。对于硅材料,可以通过单晶生长的方法得到高纯度的硅单晶。单晶生长过程中,可以通过控制温度梯度、溶液成分等条件,使杂质在晶体中分离出来。对得到的钼和硅材料进行检测和分析,确定其纯度和杂质含量。可以使用化学分析、光谱分析、电子显微镜等方法进行检测。根据检测结果,对材料进行进一步的处理和提纯。可以使用化学方法、物理方法等手段,去除残留的杂质和缺陷:高纯度材料的制备是一个复杂的过程,需要严格控制各个环节的条件和参数。同时,不同材料的制备方法也有所不同,上述步骤仅供参考。在实际操作中,还需要根据具体情况进行调整和优化。钼基底的表面平整度对反射镜的精密度至关重要。反射镜的主要功能是将入射光线反射出去,因此其表面的平整度直接影响到反射光线的质量和精度。通过精确的切割、研磨和抛光等加工步骤,可以获得钼基底的平整表面。平整的表面可以减少表面粗糙度和形状偏差,从而提高反射镜的精密度。这对于需要高精度反射的光学系统和仪器非常重要,例如激光器、望远镜和显微镜等。通过精确的切割,可以获得钼基底的理想形状和尺寸。切割过程需要使用高精度的切割工具,确保切割面的平整度和垂直度,以避免在后续加工过程中引入形状偏差。研磨是钼基底加工的重要步骤之一。在研磨过程中,使用研磨工具和研磨液将钼基底的表面进行磨削,以去除表面的不平整和粗糙度。研磨过程需要控制研磨力度和研磨时间,以确保表面的平整度和光滑度。抛光是进一步提高钼基底表面平整度的关键步骤。通过使用抛光工具和抛光液,可以进一步去除研磨过程中留下的微小瑕疵和表面不平整。抛光过程需要精确控制抛光力度和抛光时间,以获得最佳的表面质量。提高钼基底的表面平整度需要综合考虑多种方法和技术。根据具体情况和要求,可以选择合适的方法或组合多种方法,以达到所需的表面平整度。首先,确保钼基底表面干净无杂质。使用适当的清洁剂和溶剂,如酒精或丙酮,可以去除表面的油脂、灰尘和其他污染物。机械抛光是一种常用的方法,可以去除表面的凹凸不平和粗糙度。使用研磨纸、砂轮或研磨液等工具,通过摩擦和磨削来平整表面。可以根据需要选择不同粒度的研磨材料,逐渐减小磨削粒度,直到达到所需的平整度。化学抛光是一种利用化学反应来改善表面平整度的方法。通过在钼基底表面涂覆一层化学抛光剂,如酸性或碱性溶液,可以溶解表面的不均匀物质,使表面更加平整。然后,用清水冲洗并干燥表面。电解抛光是一种利用电解作用来改善表面平整度的方法。将钼基底作为阳极,将其浸入电解液中,通过电流的作用,使表面的金属离子溶解并重新沉积,从而平整表面。可以调整电解液的成分和电流密度,以控制抛光效果。热处理是一种通过加热和冷却来改善表面平整度的方法。通过控制加热温度和冷却速度,可以改变钼基底的晶体结构和形貌,从而减少表面缺陷和提高平整度。在钼基底表面涂覆一层薄膜或涂层,可以填补表面的微小凹陷和提高平整度。常用的涂层材料包括金属、陶瓷和聚合物等。选择适当的涂层材料和涂层工艺,可以根据需要调整表面的平整度。硅反射层的均匀性对反射镜的精密度有很大影响。均匀的反射层可以确保光线在镜面上的反射均匀,避免光学畸变和能量损失,从而保证反射镜的精密度和性能。它具有高反射率和良好的耐热性能,因此被广泛应用于光学设备和激光器等领域。反射镜的精密度是指其表面的平整度和光学性能。而硅反射层的均匀性对反射镜的精密度有很大影响。具体来说,均匀的反射层可以确保光线在镜面上的反射均匀,避免光学畸变和能量损失。首先,均匀的反射层可以保证光线在镜面上的反射是均匀的。如果反射层不均匀,即存在厚度或成分的变化,光线在镜面上的反射会出现不均匀的现象。这会导致光学畸变,使得镜面上的图像失真或模糊。而均匀的反射层可以确保光线在镜面上的反射是均匀的,从而保证镜面上的图像清晰和准确。其次,均匀的反射层可以避免能量损失。当光线通过反射层时,如果反射层不均匀,光线会被部分吸收或散射,导致能量损失。而均匀的反射层可以确保光线的完全反射,最大限度地保留光线的能量。因此,为了保证反射镜的精密度,硅反射层的均匀性非常重要。制造过程中需要控制反射层的厚度和成分的均匀性,以确保反射层的质量。此外,还需要进行严格的质量检测和测试,以确保反射层的均匀性符合要求。加工制造均匀的硅反射层需要经过材料准备、表面处理、沉积反射层、控制厚度、表面平整度、涂层保护和质量检测等多个步骤和技术。这些步骤的精确控制和合理选择可以确保制造出高质量的硅反射层。首先需要准备高纯度的硅材料,通常使用单晶硅或多晶硅。这些材料需要经过精细的制备和处理,以确保其纯度和质量。硅材料的表面通常会存在氧化物或其他杂质,需要进行表面处理以去除这些杂质。常用的方法包括化学清洗、机械抛光和离子束刻蚀等。接下来需要在硅材料表面沉积反射层。常用的方法有物理气相沉积(PVD)和化学气相沉积(CVD)。 PVD通常使用蒸发或溅射技术,将金属材料蒸发或溅射到硅表面形成反射层。CVD 则是通过化学反应在硅表面沉积金属材料。为了获得均匀的反射层,需要控制反射层的厚度。这可以通过控制沉积时间、沉积速率和材料的浓度等参数来实现。同时,还可以使用监测技术如椭偏仪或反射光谱仪来实时监测反射层的厚度。为了获得均匀的反射特性,反射层的表面需要保持平整。这可以通过机械抛光、化学机械抛光或离子束抛光等技术来实现。这些方法可以去除表面的凹凸不平和微观缺陷,提高反射层的平整度。为了保护反射层免受外界环境的影响,通常会在反射层表面涂覆一层保护层。这可以使用化学涂覆、物理气相沉积或溅射等技术来实现。保护层可以提高反射层的耐腐蚀性和耐磨性。最后,需要对制造的硅反射层进行质量检测。常用的方法包括光学显微镜、扫描电子显微镜、X射线衍射和光谱分析等。这些检测方法可以评估反射层的均匀性、厚度、平整度和光学性能等。反射层是反射镜的关键部分,它决定了反射镜的精密度和光学性能。反射层的厚度和结构对反射率、波长选择性和相位控制等方面有直接影响。通过精确控制反射层的厚度和结构,可以实现所需的反射率、波长选择性和相位控制等,从而影响反射镜的精密度和光学性能。这些特性在光学器件、激光器、光学通信等领域中具有重要应用价值。首先,反射层的厚度决定了反射镜的反射率。根据光学原理,当光从一个介质射入另一个介质时,会发生反射和折射。反射率取决于入射光的波长和反射层的厚度。通过精确控制反射层的厚度,可以实现所需的反射率。例如,对于某些应用,需要高反射率的反射镜,可以选择适当的反射层厚度来实现。其次,反射层的结构对反射镜的波长选择性有影响。波长选择性是指反射镜在特定波长范围内的反射性能。通过在反射层中引入多层膜结构,可以实现波长选择性。多层膜结构由多个不同材料的薄膜层组成。每个薄膜层的厚度和折射率都是精确控制的。通过调整不同薄膜层的厚度和折射率,可以实现对特定波长的高反射率,同时对其他波长具有较低的反射率。这种波长选择性可以用于光学滤波器、激光器等应用。最后,反射层的结构还可以用于实现相位控制。相位控制是指通过调整反射层的结构,使得反射光的相位发生变化。相位控制可以用于光学干涉、相位调制等应用。通过在反射层中引入周期性结构,如光栅或周期性多层膜结构,可以实现对反射光的相位控制。这种相位控制可以用于调制光的相位,实现光学器件的功能。钼/硅反射镜是一种常用的光学元件,用于反射和聚焦光线。适当的表面处理和保护措施可以提高钼/硅反射镜的耐磨性和抗污染性,延长其使用寿命。同时,保护层的选择和质量也会影响反射镜的光学性能,如反射率、透过率和波长范围等。因此,在选择和使用钼/硅反射镜时,需要考虑表面处理和保护措施的影响,以确保其精密度和光学性能的要求。表面处理是指对反射镜表面进行加工和处理,以提高其耐磨性和抗污染性。常见的表面处理方法包括抛光、电解抛光和化学抛光等。抛光可以去除表面的粗糙度和缺陷,使反射镜表面更加光滑。电解抛光和化学抛光可以进一步提高表面质量,减少表面缺陷和微观不均匀性。保护层的选择和质量也会影响反射镜的光学性能。保护层可以防止反射镜表面的氧化、腐蚀和污染。常见的保护层材料包括金属氧化物、金属氟化物和有机涂层等。金属氧化物如二氧化硅和二氧化铝具有良好的耐磨性和抗污染性,可以有效保护反射镜表面。金属氟化物如氟化镁和氟化镁铝具有较高的折射率,可以提高反射镜的反射率。有机涂层如聚合物涂层可以提供额外的保护和防护。

这篇关于加工制造EUV极紫外光刻机的钼/硅反射镜的方法与技术的文章就介绍到这儿,希望我们推荐的文章对编程师们有所帮助!