本文主要是介绍具有突发宽度的硅晶圆蚀刻速率特性,希望对大家解决编程问题提供一定的参考价值,需要的开发者们随着小编来一起学习吧!

引言

等离子加工是一种使用等离子的材料加工技术,是当今制造业的重要组成部分。如今,需要超精细加工技术来满足大规模集成电路的需求,而高密度等离子源是实现这一目标的必要条件。

本研究采用四氟碳(CF4)和氩气(Ar)混合气体进行反应离子刻蚀,并将刻蚀速率与使用氩气气氛的物理刻蚀进行比较。英思特研究了突发宽度对电气和蚀刻特性的影响。通过时间分辨测量评估电气特性,突发宽度在400–1000µs范围内变化。在每个突发宽度下评估目标电流和蚀刻速率。

实验与讨论

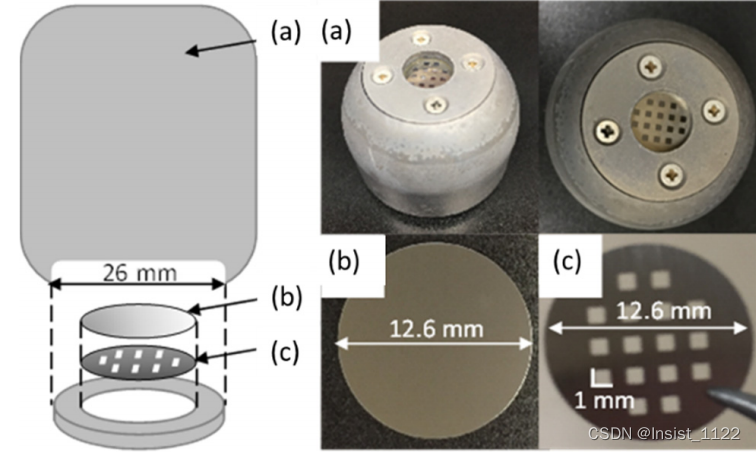

图1显示了蚀刻过程中使用的靶电极的结构。将待蚀刻的硅晶片设置在靶电极上。将具有1mm方孔的不锈钢掩模放置在晶圆上。在蚀刻的前4分钟内,通过从大约-100V逐渐增加偏置电压来完成预溅射过程。在预溅射过程之后,将指定的偏置电压施加到靶上20分钟。刻蚀工艺后,用表面粗糙度测试仪测量晶圆的刻蚀深度。

图1:靶电极的结构

氩(Ar)离子的生成过程以Ar放电中Ar原子的多步电离为主,而Ar/CF4放电中从基态的直接电离增加。因此,通过添加 CF4可以更早地点燃放电。此外,在Ar放电中,在3.0kW和3.9kW下观察到靶电流的大变化。在低输入功率下,CF4中电子的附着率大于Ar中的电离率。

因此,等离子体密度随着在低输入功率下将CF4气体添加到Ar气体中而降低。然而,Ar中的电离率远大于CF4中电子在高输入功率下的附着率。等离子体阻抗受等离子体密度影响,等离子体阻抗的变化是造成靶电流波动的原因之一。

结论

英思特研究了高功率脉冲Ar和Ar/CF4 ICP的电特性和蚀刻速率。有效功率、功率因数和阻抗是通过时间分辨测量获得的。刻蚀在Ar和Ar/CF4放电中进行,并研究了功率和脉冲宽度的影响。

我们发现在Ar/CF4放电期间,施加约3kW,确认了线圈电流和电压随阻抗而变化。Ar/CF4放电的功率因数略小于Ar放电,阻抗大于Ar放电。双探针测量显示蚀刻区域的等离子体密度在10 18–10 19数量级m-3表明蚀刻是在高密度下进行的。Ar/CF4放电(反应离子蚀刻)对硅晶片的蚀刻速率大于Ar放电(物理蚀刻),并且随着脉冲宽度的增加以恒定重复率增加0.05μm/min。

江苏英思特半导体科技有限公司主要从事湿法制程设备,晶圆清洁设备,RCA清洗机,KOH腐殖清洗机等设备的设计、生产和维护。

这篇关于具有突发宽度的硅晶圆蚀刻速率特性的文章就介绍到这儿,希望我们推荐的文章对编程师们有所帮助!