本文主要是介绍使用多开关PPTC装置,用于汽车线束保护,希望对大家解决编程问题提供一定的参考价值,需要的开发者们随着小编来一起学习吧!

今天的汽车制造商正积极致力于减少汽车重量,以帮助减少二氧化碳排放水平和提高燃料效率。因此,设计工程师正在寻找新的技术和设计技术来帮助降低线束重量。为了在当今市场保持竞争力,制造商还必须降低保修成本,提高用户满意度。因此,汽车设计师们面临着寻找新的方法来减少车辆重量而又不牺牲系统可靠性的挑战。

这些行业趋势使设计师们重新审视他们保护汽车动力功能的方法,以避免因高电流故障造成的损坏。尽管使用分散式的线束技术和PPTC(聚合物正温度系数)装置用于过流保护的明显的重量优势,许多人仍然使用传统的,最终更重的融合技术。

本文介绍了采用分散体系结构和TE电路保护的多开关器件来保护汽车线束的显著优点,与传统的采用熔断器保护的集中式结构相比。它还描述了PolySwitch设备的独特设备特性,并提供了具体的应用程序示例,说明这些设备如何在分散的体系结构中使用,可以促进更轻、更灵活、更可靠的设计的开发。

利用保护的趋势

尽管自上世纪90年代以来,利用PPTC设备的一种分散的保护措施已经开始使用,但在OEMs中采用这种方法的速度很慢。事实上,随着电子和电子内容的不断增加,当今汽车的许多电线系统已经变得比以前更大、更重、更复杂。

除了对改变传统设计方法的抵制外,使用PPTC设备的好处可能会被历史上用于车辆的粗线所阻碍。在过去,机械强度要求在车辆中使用的最小金属线是0.35 mm2 (22 AWG),可以从8-10 A携带电流。这一限制取消了使用PPTC器件用于低电流信号电路的一些好处(例如,< 8a)。

如今,新兴的电线材料技术使得更小直径的电线具有更多的载流容量,包括最小的0.13 mm2 (26 AWG),最大的5个能力。在使用ppc保护的分布式体系结构时,这种提升导致了额外的重量节省。

一项研究,采用了分散的建筑和TE电路保护的PolySwitch设备,在中高范围的乘用车上,仅铜线的重量估计就节省了50%。此外,通过使用分散式结构,用可重置的多开关器件来替代保险丝,系统可靠性和设计灵活性得到了显著提高。

汽车安全带的保护

在一辆汽车中,电流通过几个主要的和次要的电线总成流到不同的电力负荷,并在整个车辆中分布。电路通常在14伏的系统电压下携带0.10 A到30的电流,用于12 V电池系统(在大多数卡车和公共汽车中发现的24 V电池系统的28伏)。线束必须保护免受灾难性的热事件造成的损坏,例如短路。

设计人员面临的挑战是增加电路保护装置,以防止电气系统中潜在的过载情况,同时降低总成本和重量。由于一个典型的车辆可能包含数百个电路和超过一公里的电线,复杂的布线系统可以使传统的电路设计技术难以使用,可能导致不必要的过度设计。

传统方法:集中式架构和融合。

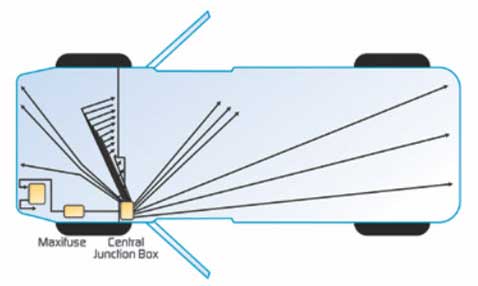

保护汽车布线系统的传统解决方案是使用集中式和分布式多负载融合,如图1a所示。在这种集中式或“星型”架构中,每个函数都需要一个单独的连接。当单线支持多个功能时,电线和保险丝也必须支持这些功能的电流之和。

典型的集中式架构图。

图1a:典型的集中式架构。

由于有如此多的电路来自于一个电气中心,几乎不可能将所有的电线进出一个接线盒,并将盒子放在一个可驱动的位置。因此,系统设计人员采用了设计方案来否定一些预期的最终收益,比如:

在一个电路中结合负载,牺牲导线大小的优化和故障隔离。

在只有经过培训的服务人员才能到达的电子中心,费用增加;和

在各种功能系统之间来回路由,增加布线长度、尺寸和成本。例如,由于保险丝可访问性的必要性,传统的门模块可能会为窗户、锁

这篇关于使用多开关PPTC装置,用于汽车线束保护的文章就介绍到这儿,希望我们推荐的文章对编程师们有所帮助!