本文主要是介绍SAP MRP批量程序、批量大小详解,希望对大家解决编程问题提供一定的参考价值,需要的开发者们随着小编来一起学习吧!

「史前最细」:MRP在不同批量大小下,鲜为人知隐藏的细节,及实战应用讲解

如需私信沟通交流、进群的,搜索公众号:咨询顾问进阶与实战分享

01 总体介绍

批量大小:指定物料需求计划中系统以什么方式计算出物料的建议订购批量。

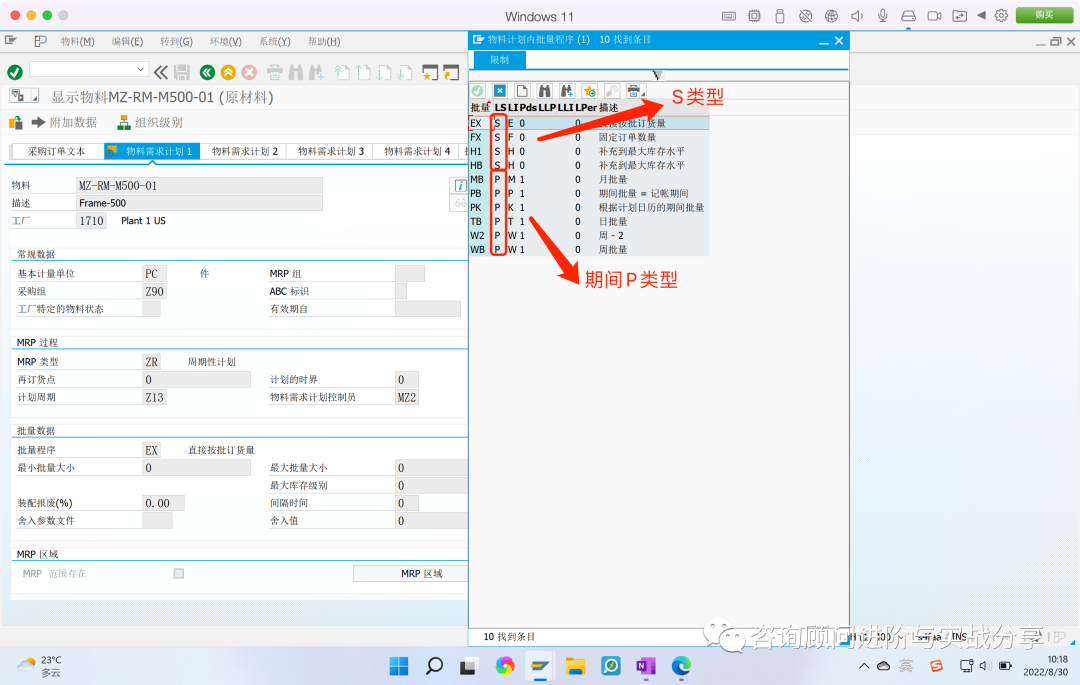

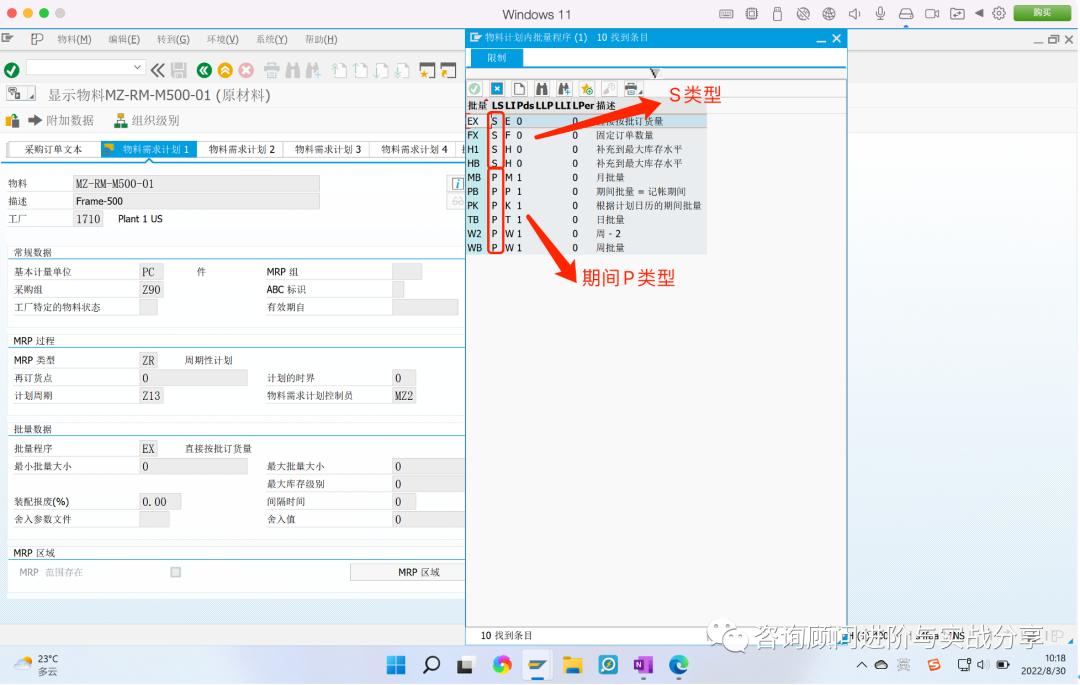

常见的批量大小包括3种:(根据后台配置的描述程式进行划分)

S类型:静态批量-EX、FX、H1、HB

P类型:期间批量-MB、PB、PK、TB、W2、WB

O类型:最优批量(笔者的demo系统未包括)

作用及注意事项

-

确定系统基于多长的周期或何种方式产生订购数量;

-

影响物料计划订单、PR的建议数量及间隔周期。

02 批量EX示例

配置截图:

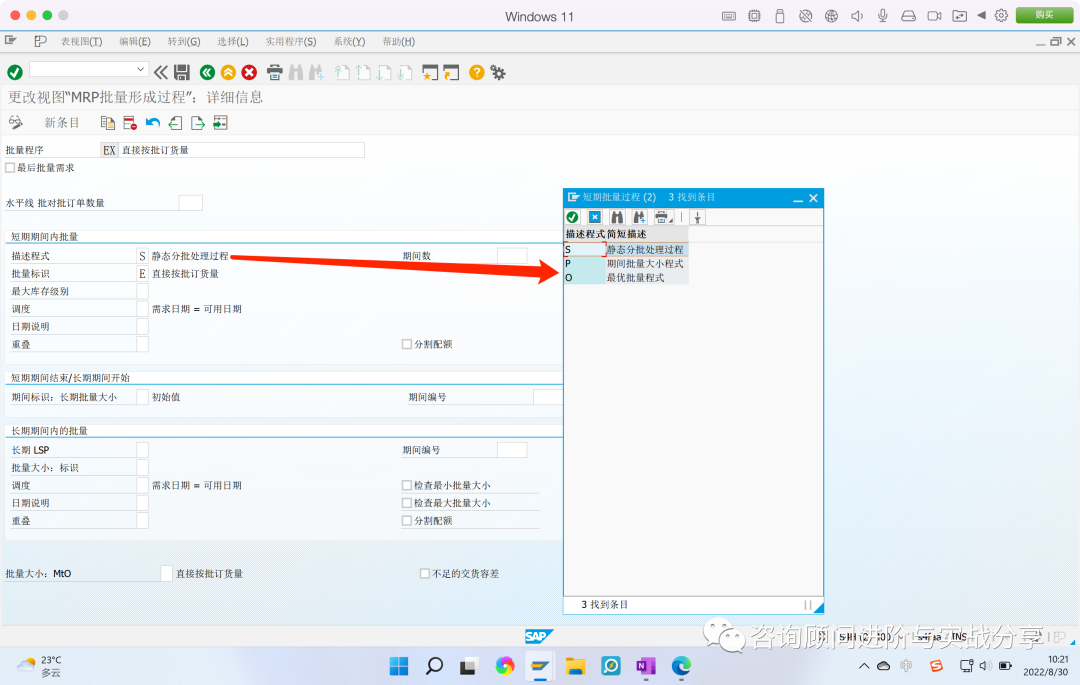

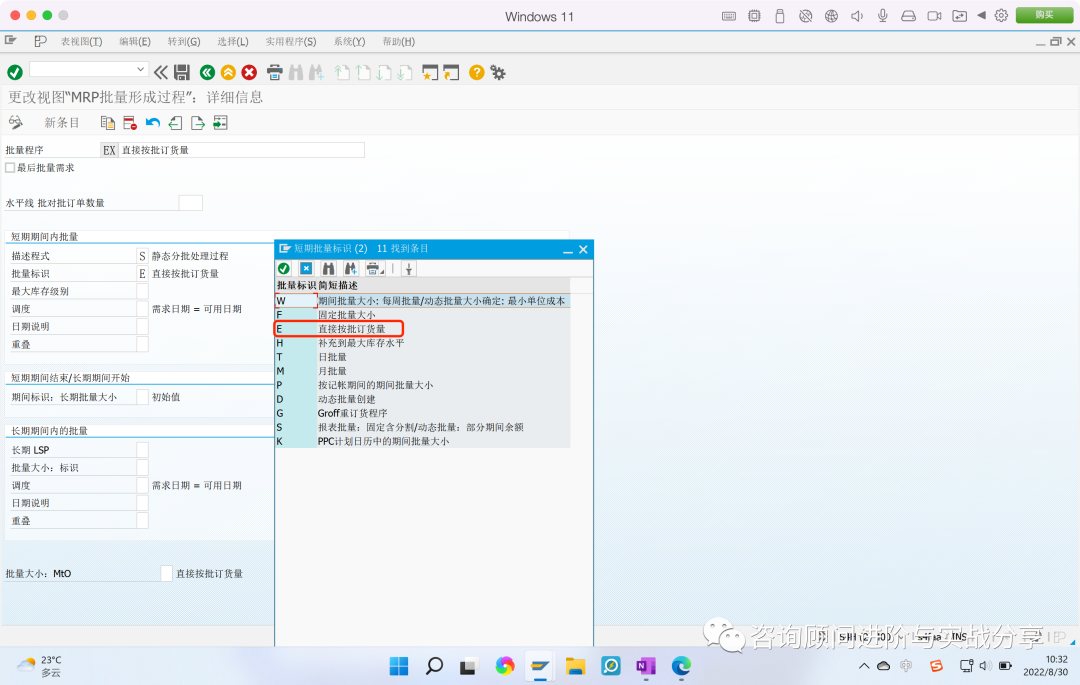

描述程式:EX属于S的静态批量大类

批量标识:E,表示各批量大小配置的具体明细,有按E直接批量的,也有T日批量的等

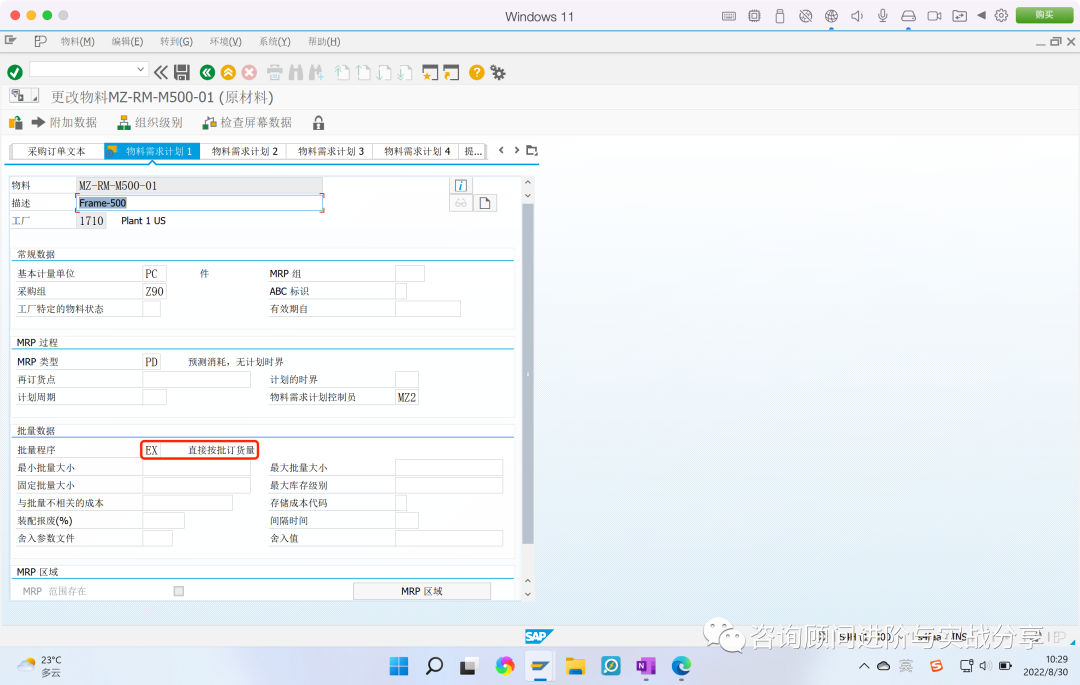

物料主数据:EX

MD04:MRP结果

可以看到使用EX后,每笔需求和供给都是在当天都是平的(体现在可用数量在每日结束时=0)

注意:如果同一天有两笔需求,则系统会汇总两笔需求在当天产生一笔PR,即SAP EX批量表示按需求直接生成供给,但最细的维度是至天,而不是每笔。

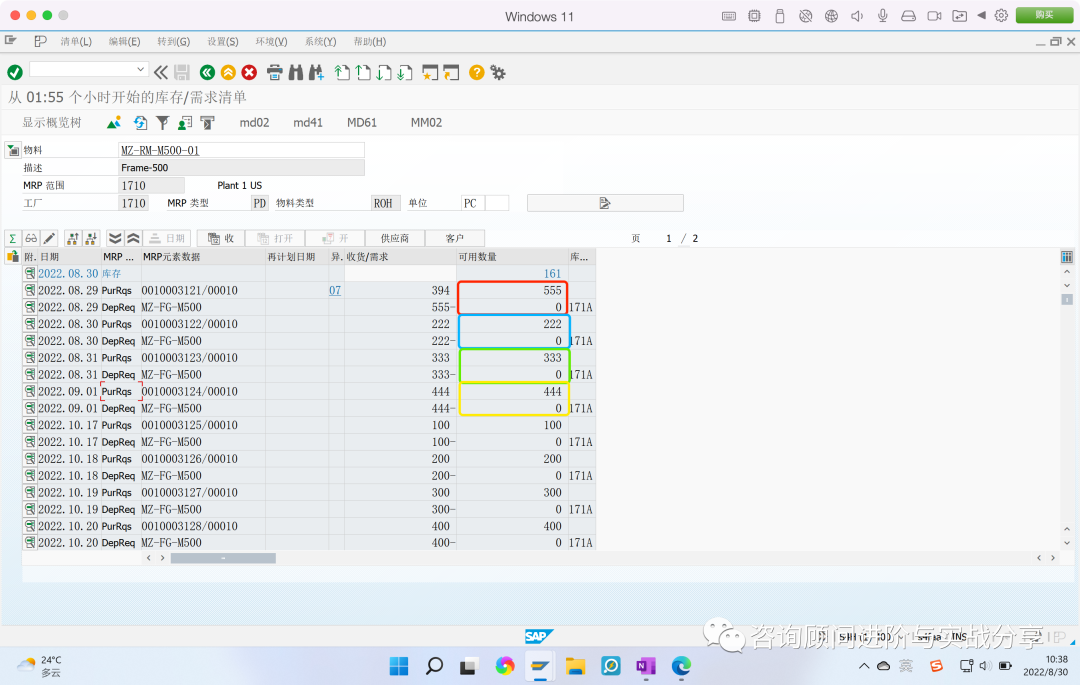

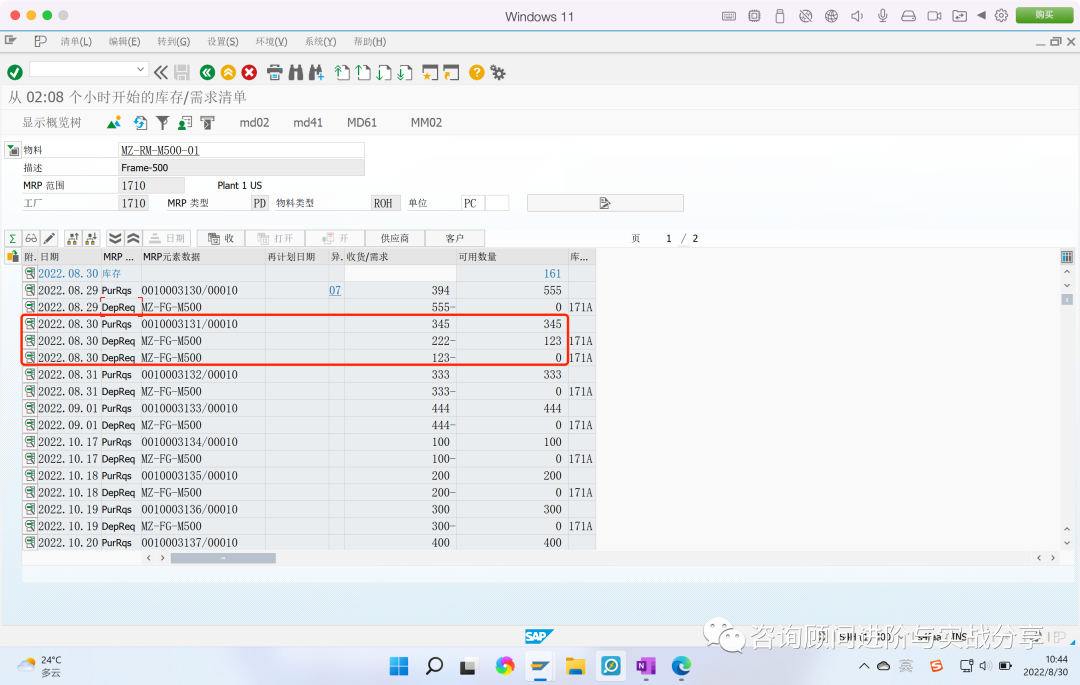

03 固定批量FX示例

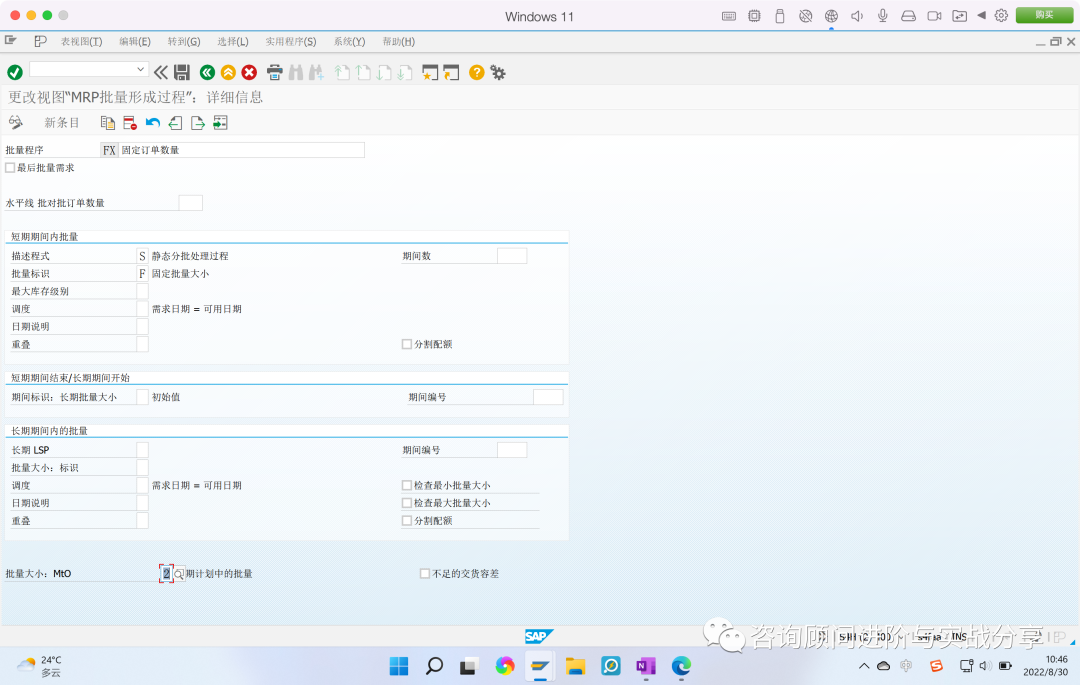

配置截图:

描述程式:FX属于S的静态批量大类

批量标识:F,表示各批量大小配置的具体明细,有按F固定批量的,也有T日批量的等

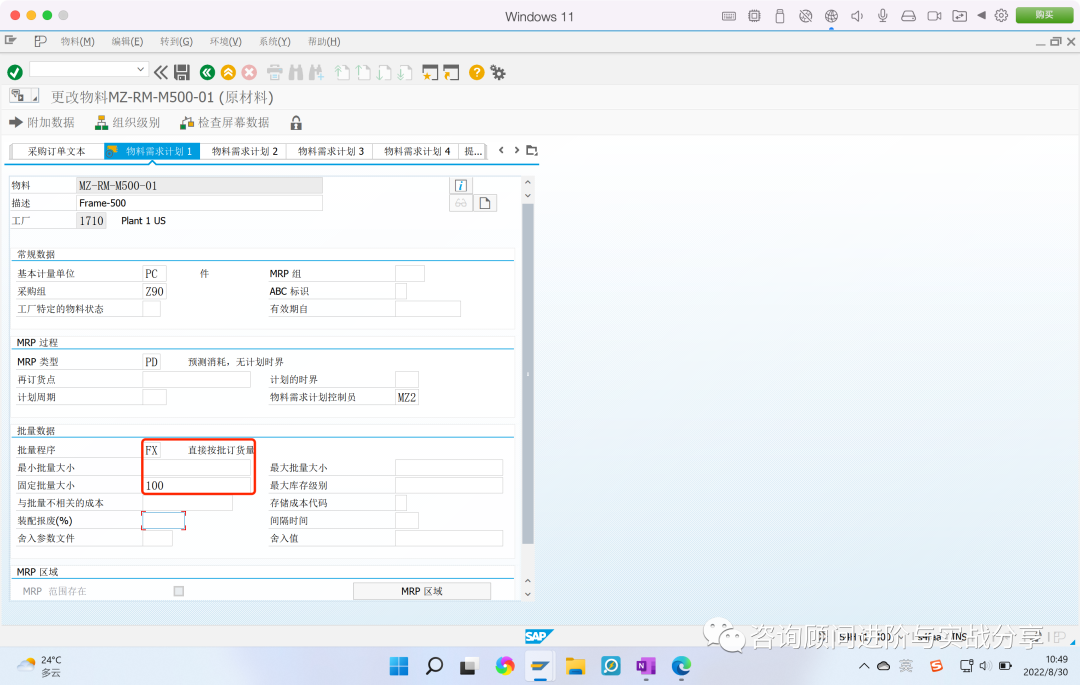

使用固定批量时,物料主数据MRP1的固定批量大小必输

常见固定批量会维护值的项目案例有:

对于自制:整车、发动机、航空飞机、飞机大型部件在运行MRP产生计划订单时就每个计划订单数量为1. 一车一单一成本管理;

对于外购:某些原材料有固定的包装尺寸限制。

FX配置下,根据以前的项目经验有个关键注意点:在MTO和ETO项目中均遇到过

1.项目是MTO的,在销售订单下,物料维护FX固定批量为1 ,但MRP跑出来的计划订单的数量不是一个一个拆分的,需要修改这个配置:

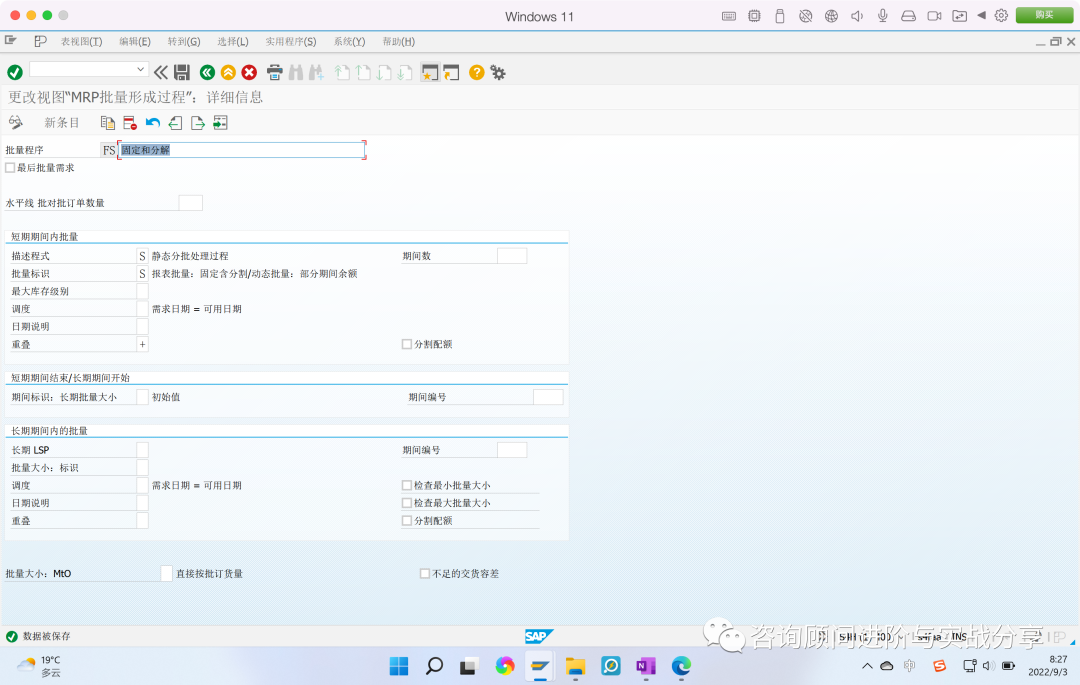

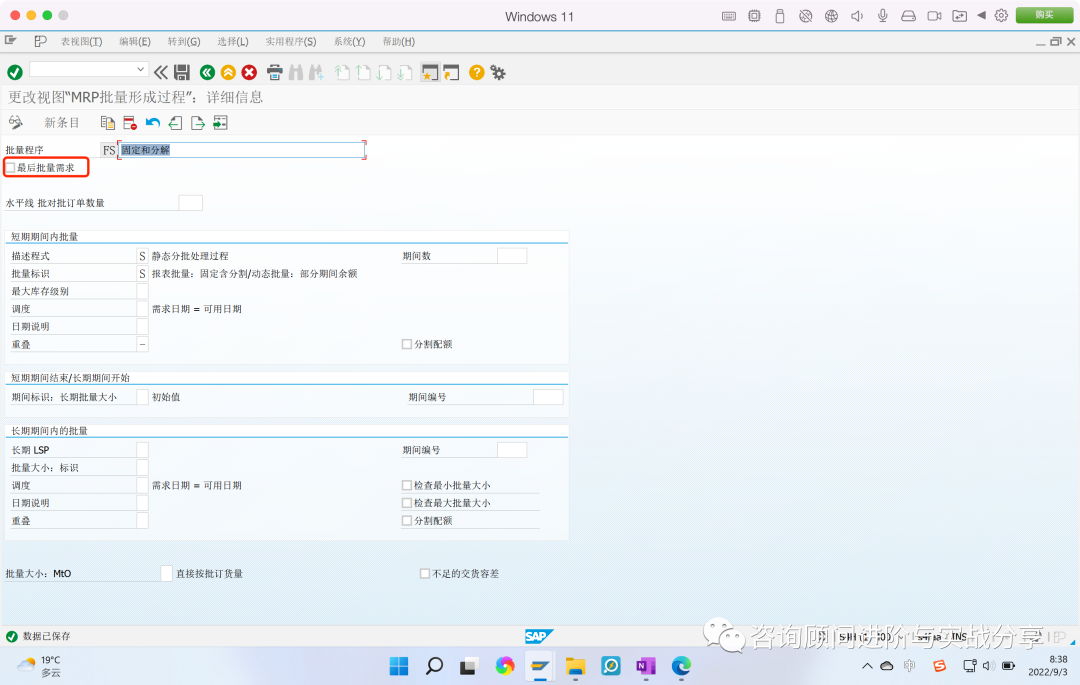

04 固定和分解批量FS示例

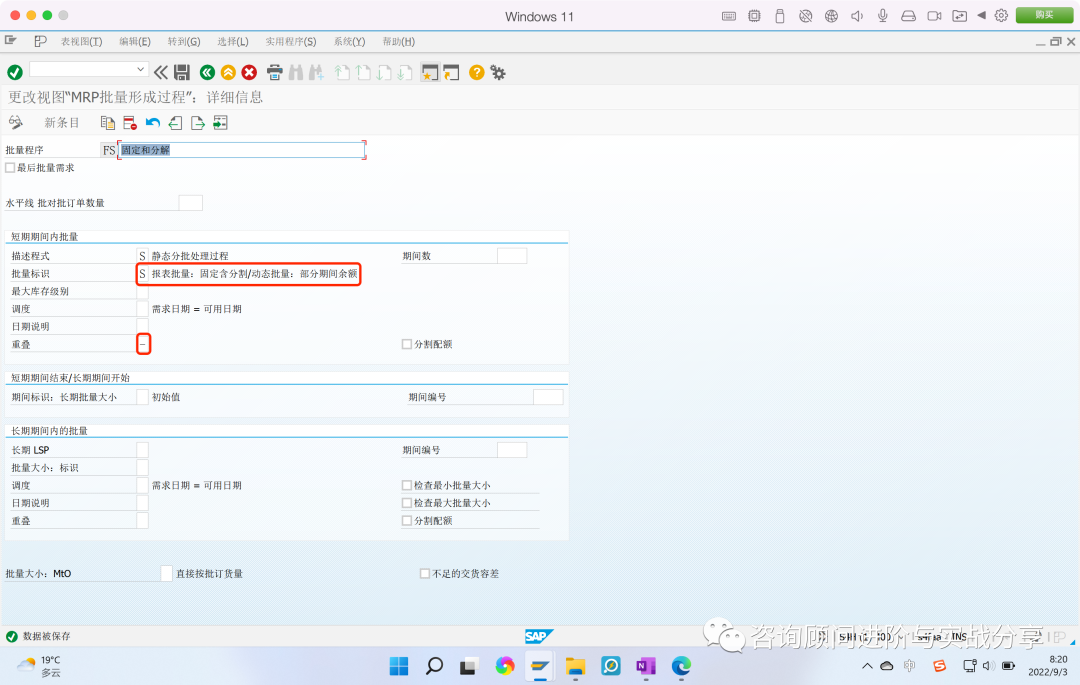

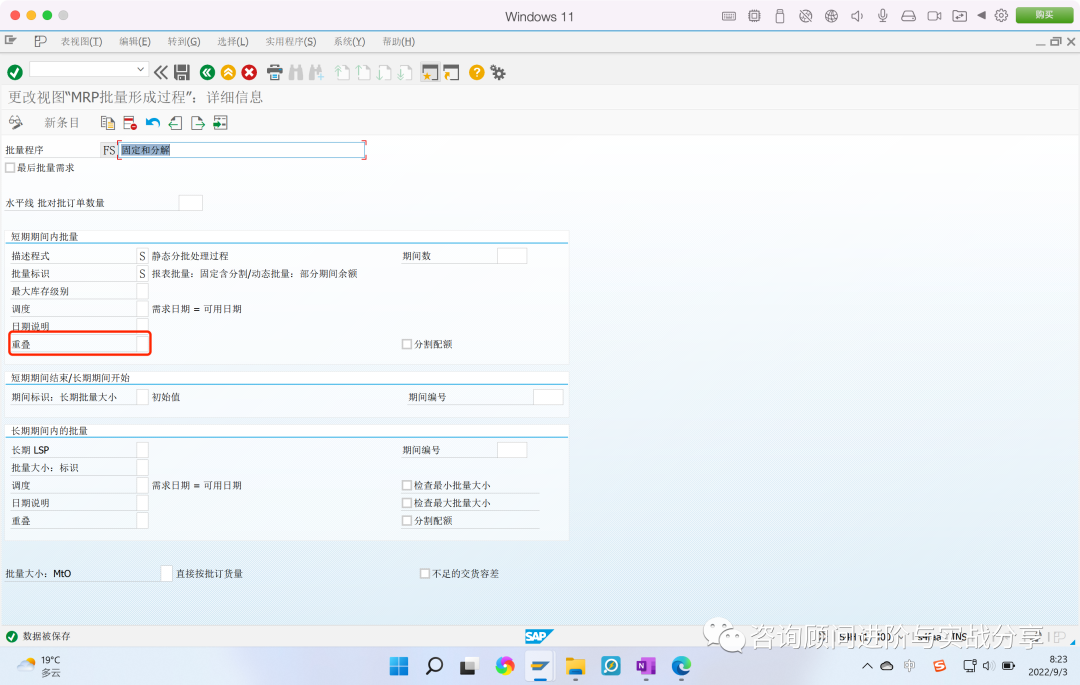

配置截图(在S4中该配置已经不存在,但是可以手工根据ECC进行配置 )

“重叠”配置项:

空:表示没有重叠;

+:表示根据MRP1视图的Takt time(间隔天数)往未来进行延迟生产或采购;

-:表示根据MRP1视图的Takt time(间隔天数)往过去进行提前生产或采购;

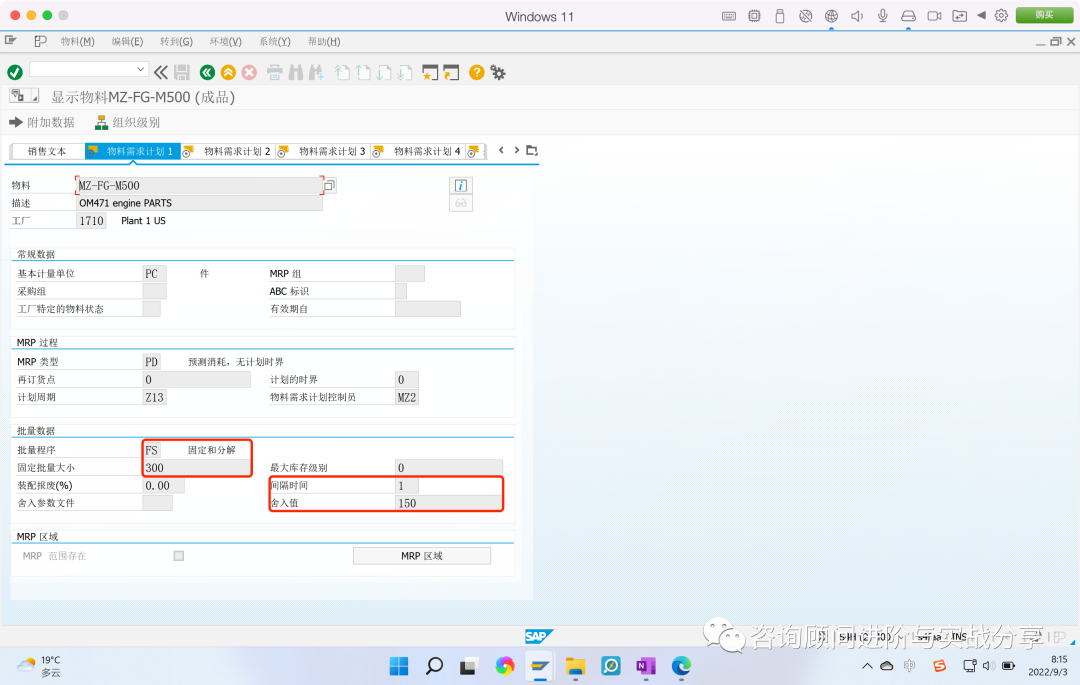

选择FS的批量大小时,需维护 间隔天数、固定批量大小、舍入值;

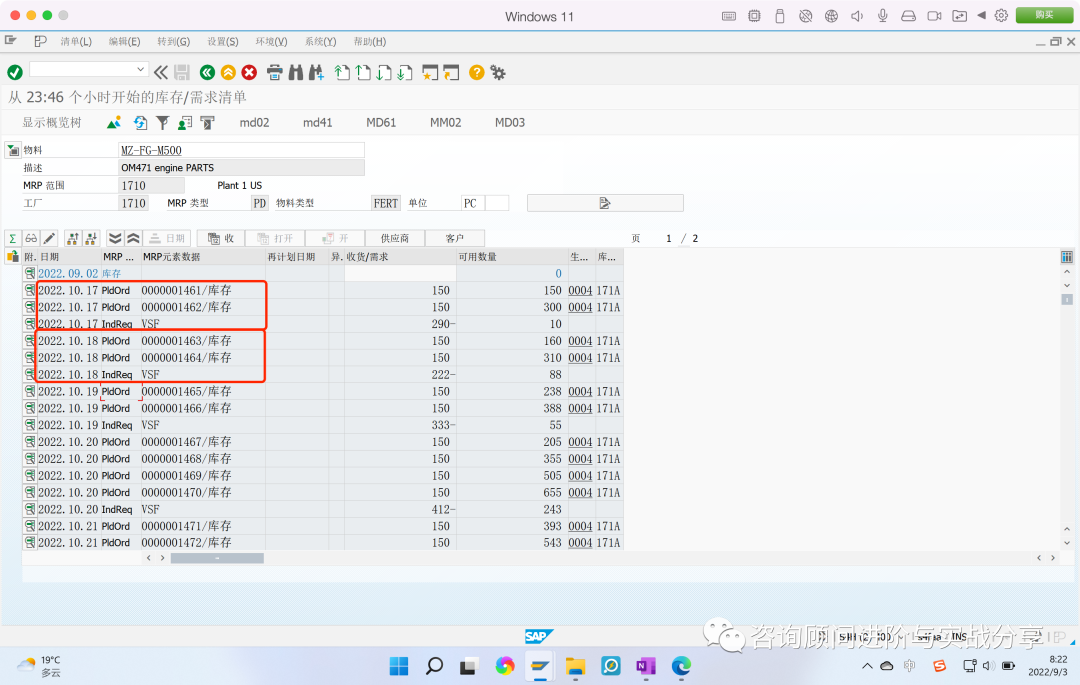

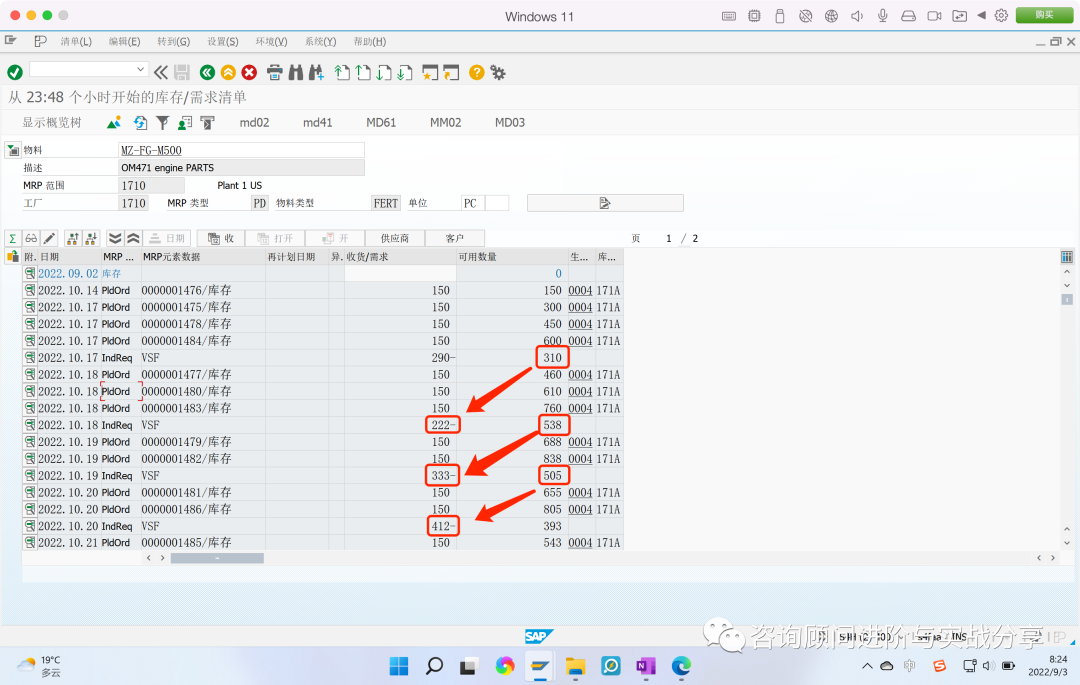

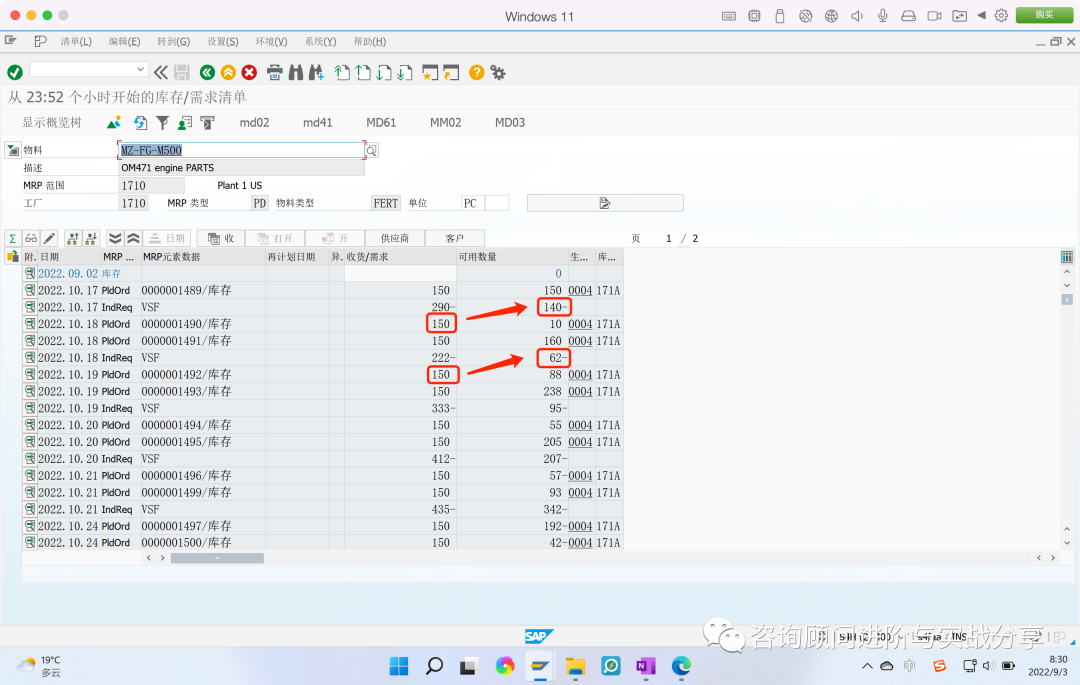

系统会根据维护的固定批量大小,每次运行MRP产生是计划订单或采购申请 至少是固定批量大小数量,且会按舍入值拆分成多批;

例:固定批量大小300、舍入值150

假设需求为301,则会产生3个计划订单:150、150、150;

假设需求为149,则会产生2个计划订单:150、150

当配置为空时,每笔需求和产生的计划订单日期是一一对应的;

当配置为 – 时

上一个takt time (间隔天数)的供给,会满足给takt time (间隔天数)的需求,类似根据生产节拍提前到厂的意思;

当配置为 + 时

此项选择,对于一般的业务场景来说比较费解,但是如果按比如整车生产供应来说可能比较好理解一点:

整车为一个大订单,包含焊涂总,对于订单对物料的需求都是订单开始日期,但是所以正常所有的零部件都会跑在焊装的开始的日期作为供应,通过使用该字段,假设焊装和涂装的间隔天数是1天,则涂装的零部件会晚到1天。(此场景和应用仅限于笔者认知范围内和查询到的资料情况进行分析,若有行业内更规范的用途,欢迎大家与笔者交流、指导)

但一般项目中大多数会使用BOM行项目里面的提前期,为负时则往过去推,进行提前;为正时则往未来推,进行延后。

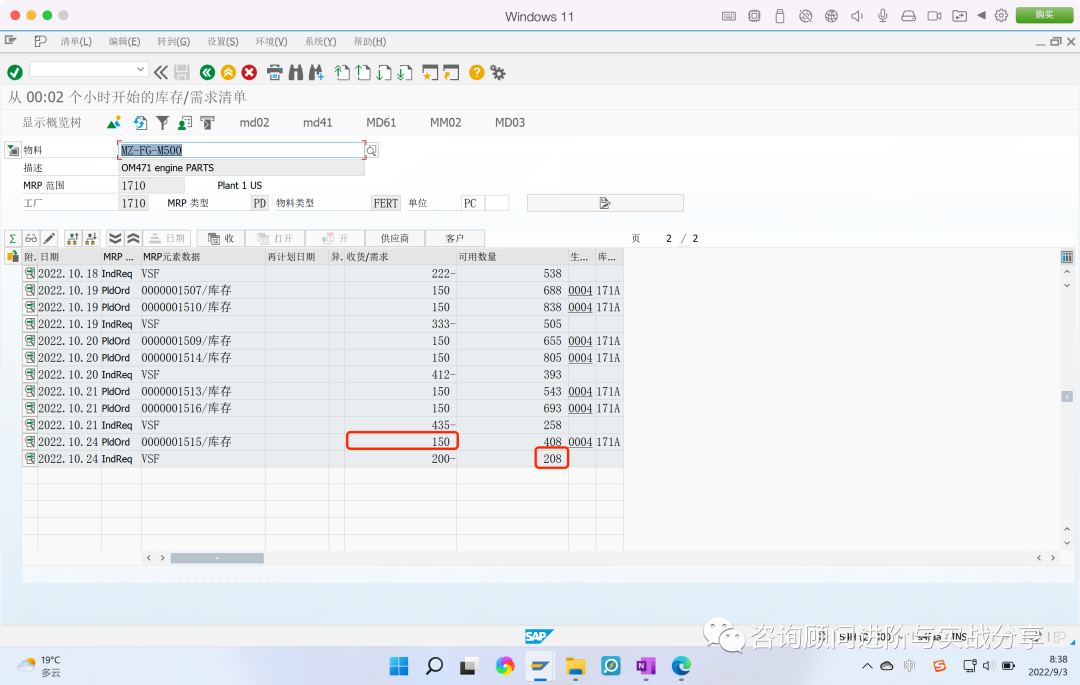

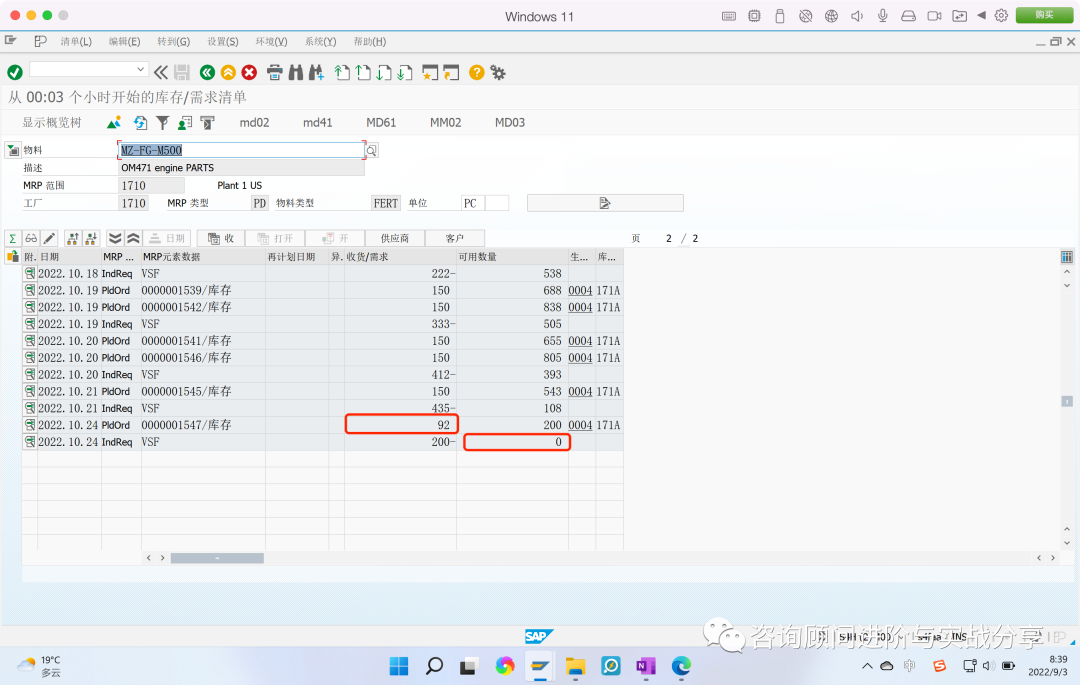

最后结合FS批量,讲一下“最后的批量需求”

未勾选时

勾选后,最后一笔的需求供给为0.

反正因为设了批量大小、舍入值等参数,导致每笔购买必须按整包、箱买,多出的库存导致呆滞库存和库存积压。

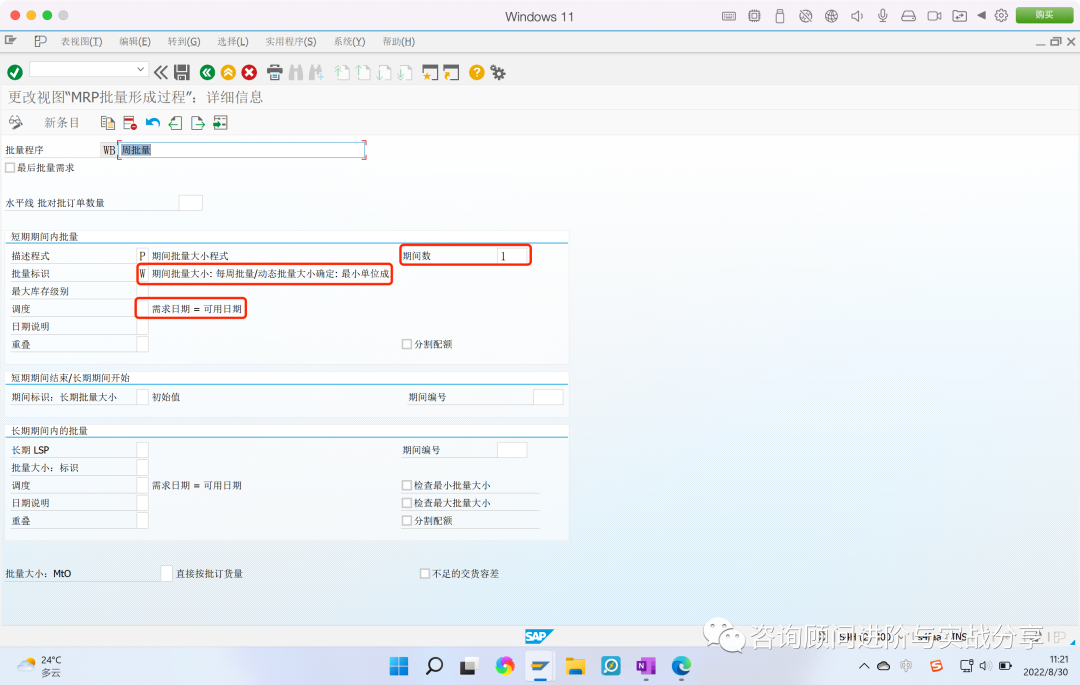

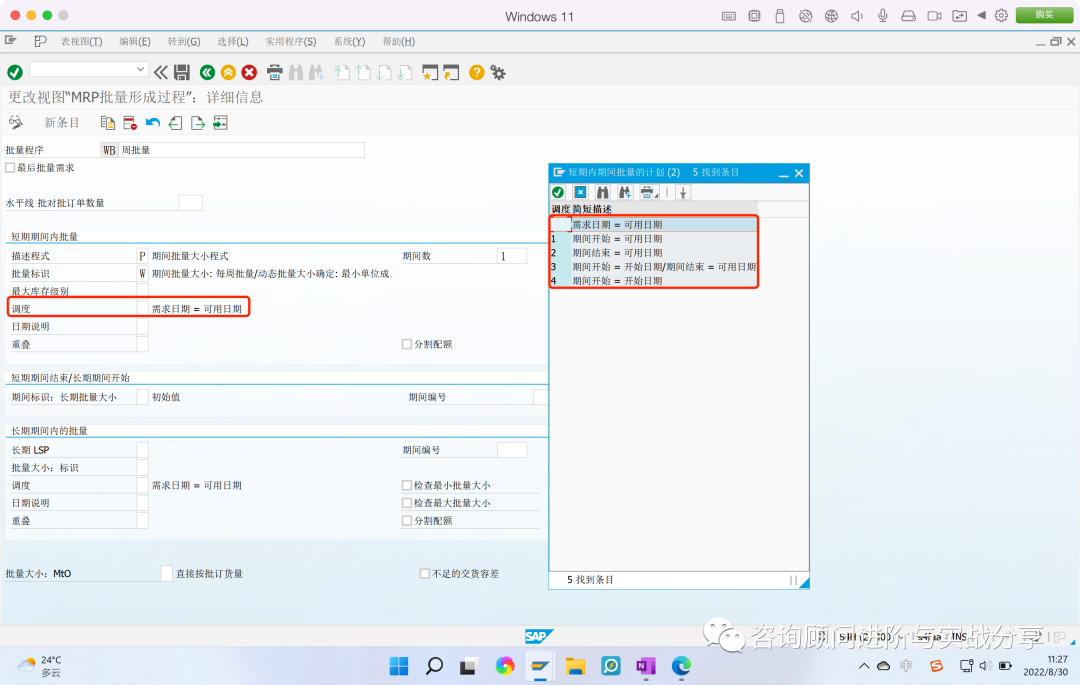

05WB周批量示例

配置截图:

描述程式:WB属于P的期间批量大类

批量标识:W,表示各批量大小配置的具体明细,有按W周批量的,也有E直接批量的等

调度:决定跑出来的计划订单或PR,在本周的开始周一(调度为1),还是本周的结束周五(调度为2),还是第一笔需求的日期(调度为空)

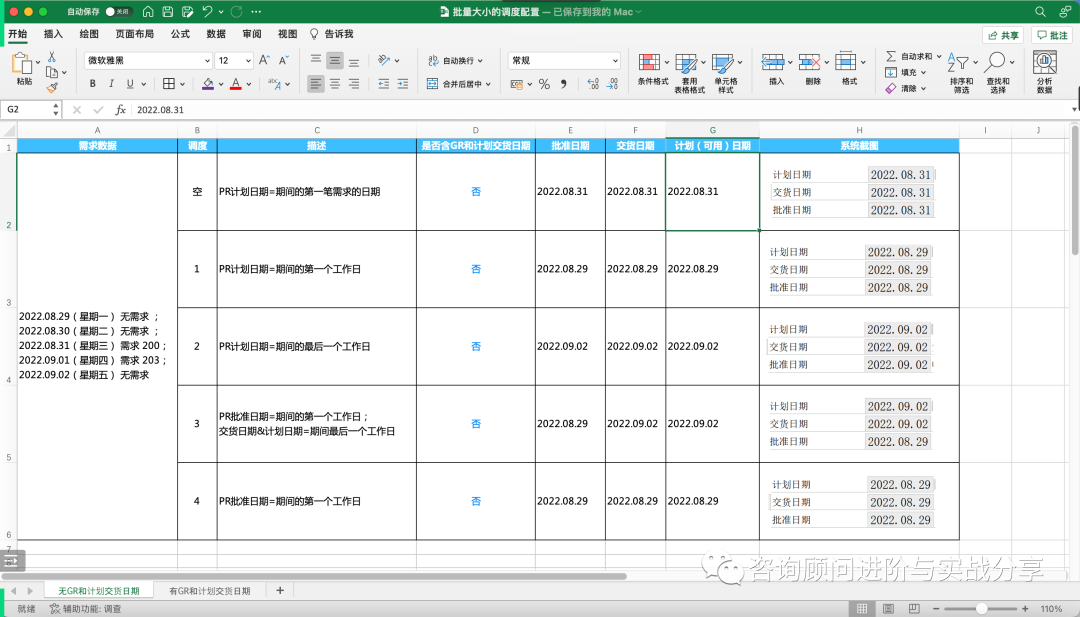

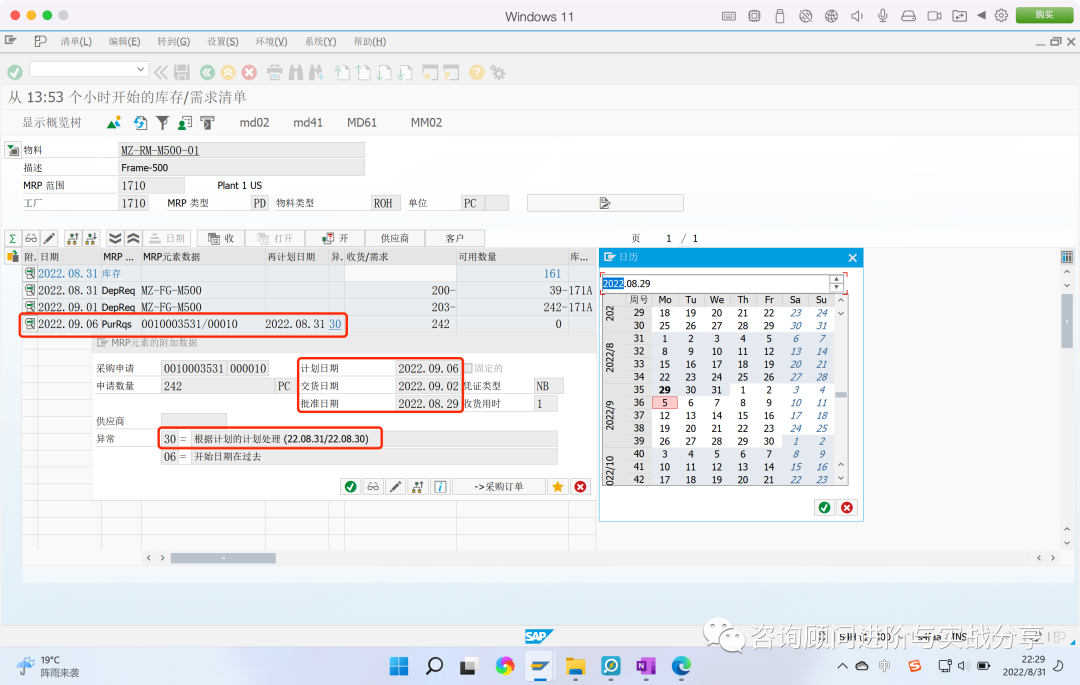

假设星期三、四有需求数据,笔者对以下10种情况进行了测试和验证

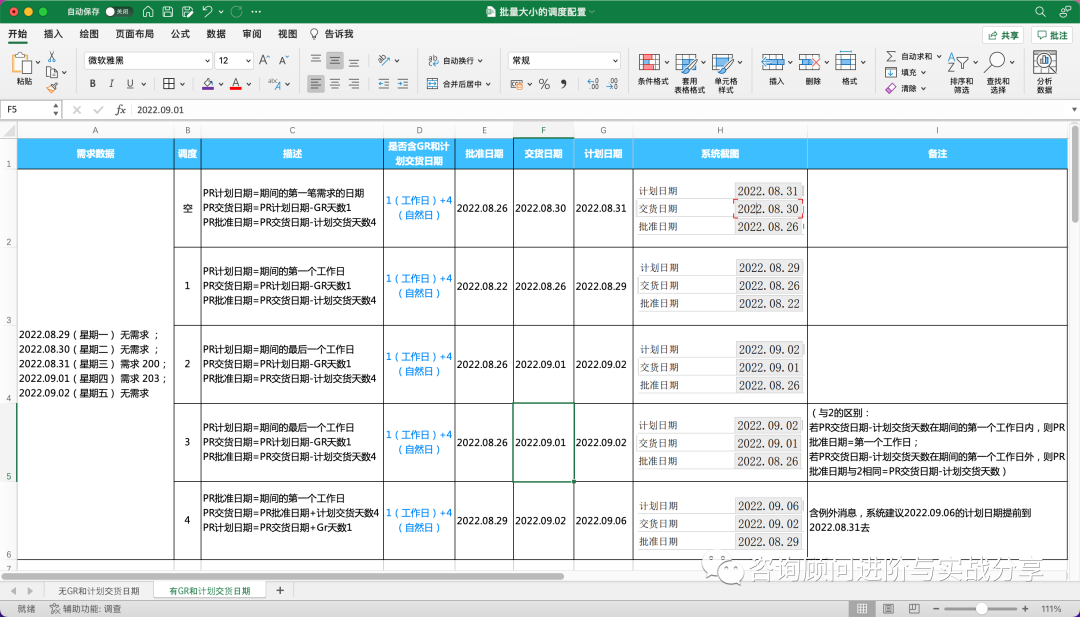

不含GR收货天数和计划交货天数时:

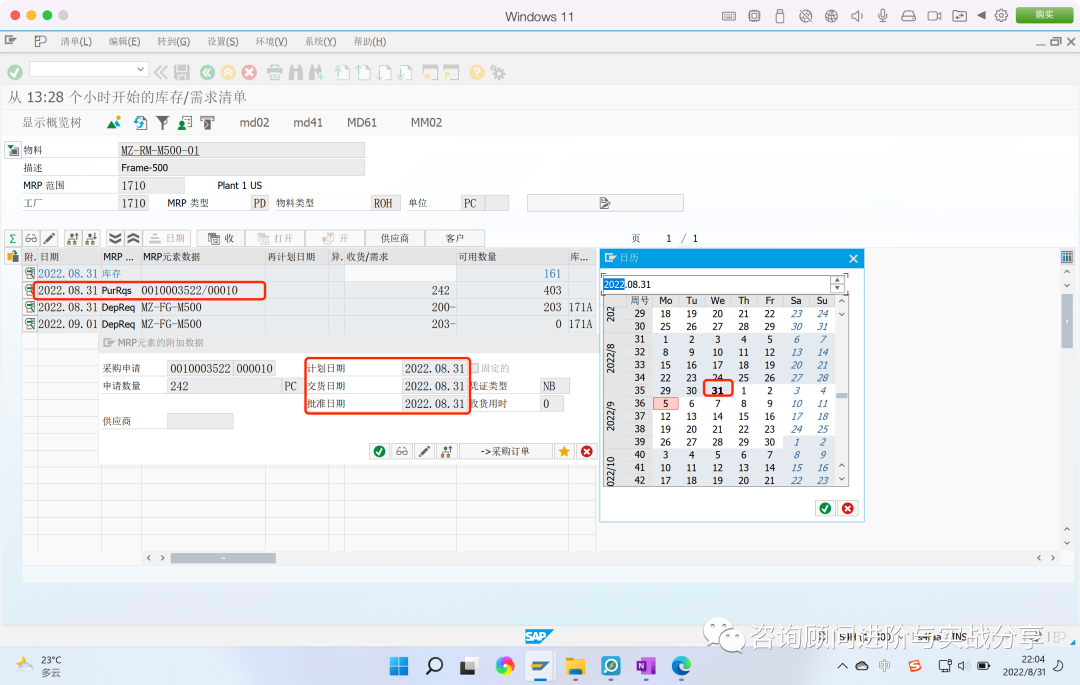

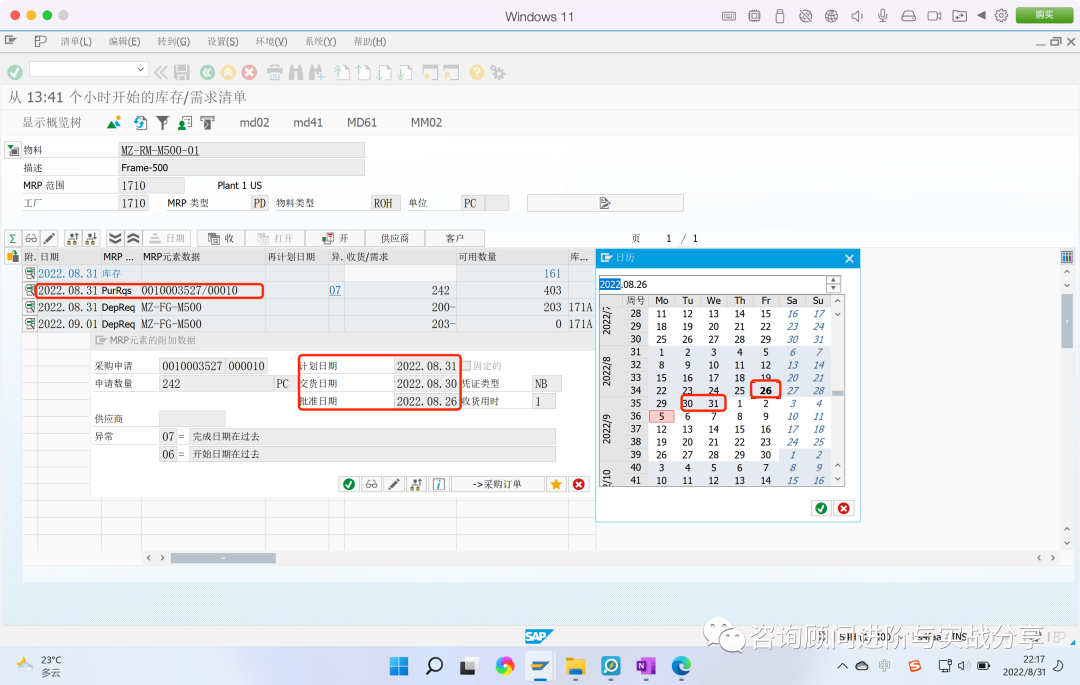

当调度为空时:MD04里采购申请的日期为第一个需求8.31、星期三的日期,而不是工作日历里的8.29 星期一的日期;

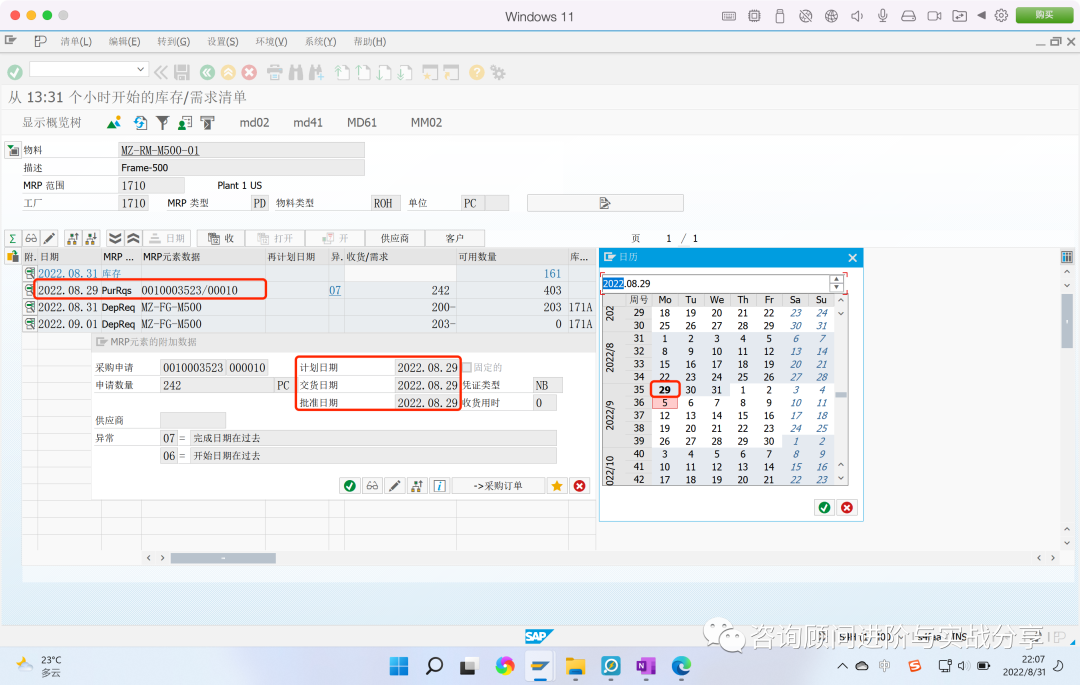

当调度为1时:MD04里采购申请的日期为周期间的第一个工作日 8.29 星期一;

当调度为2时:MD04里采购申请的日期为周期间的最后一个工作日 9.02 星期五;

当调度为3时:PR批准日期=期间的第一个工作日2022.08.29;交货日期&计划日期=期间最后一个工作日2022.09.02

当调度为4时:PR批准日期=期间的第一个工作日2022.08.29.

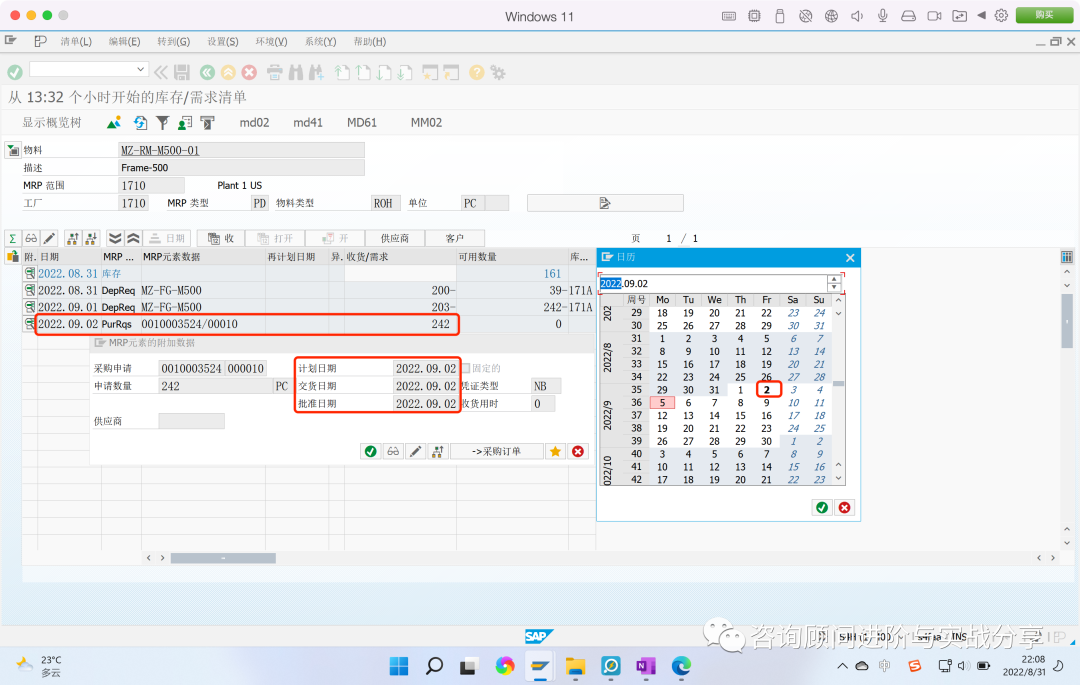

含GR天数和计划交货天数时:

当调度为空时:

PR计划日期=期间的第一笔需求的日期=2022.08.31;

PR交货日期=PR计划日期-GR天数1=2022.08.30;

PR批准日期=PR交货日期-计划交货天数4=2022.08.26;

该情况应用于:根据期间内第一批需求的日期,进行倒推物流到工厂的日期、PR转PO发给供应商下单的日期,此情况避免了比如一周内只有星期五有需求的时候,像调度配置选择1的时候,会产生在星期一需求的供给可用,导致提前几天收货的库存积压;

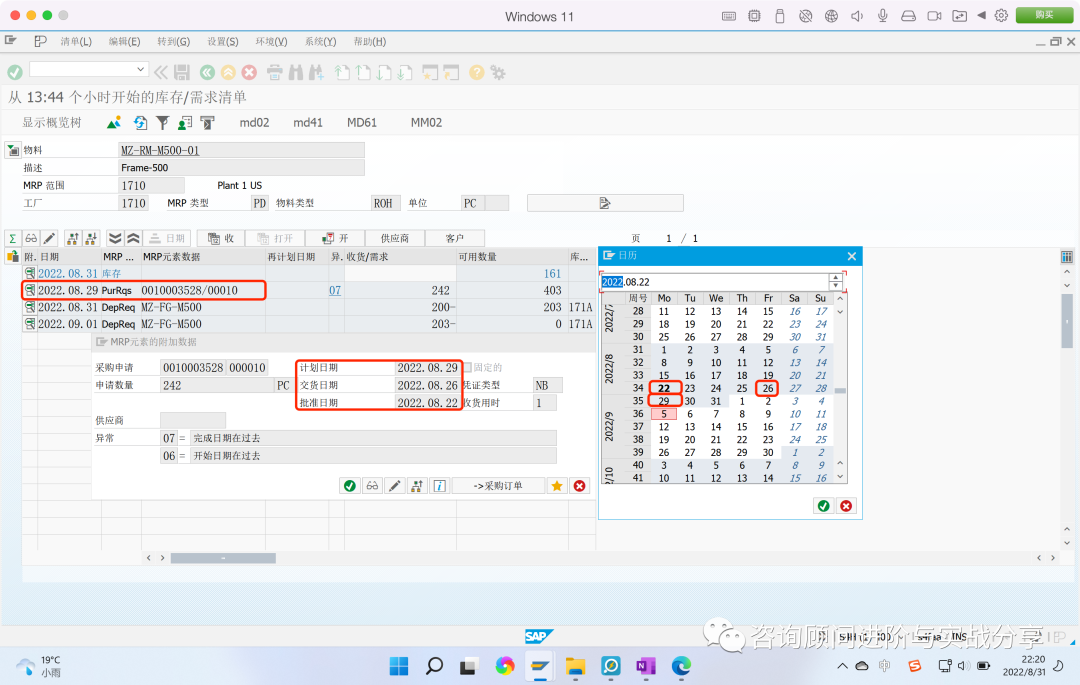

当调度为1时:

PR计划日期=期间的第一个工作日=2022.08.29;

PR交货日期=PR计划日期-GR天数1=2022.08.26;

PR批准日期=PR交货日期-计划交货天数4=2022.08.22;

该情况应用于:根据期间内第一个工作日作为库存可用时间,进行倒推物流到工厂的日期、PR转PO发给供应商下单的日期,此情况保障了该期间内的所有汇总需求都可以在星期一进行到货,防止生产现场缺料;弊端就是跟调度=空时的对比,如果一笔是周一、其他N笔都是周五,则会让周五的需求全都在周一到货,库存一定程度上会有部分库存积压;

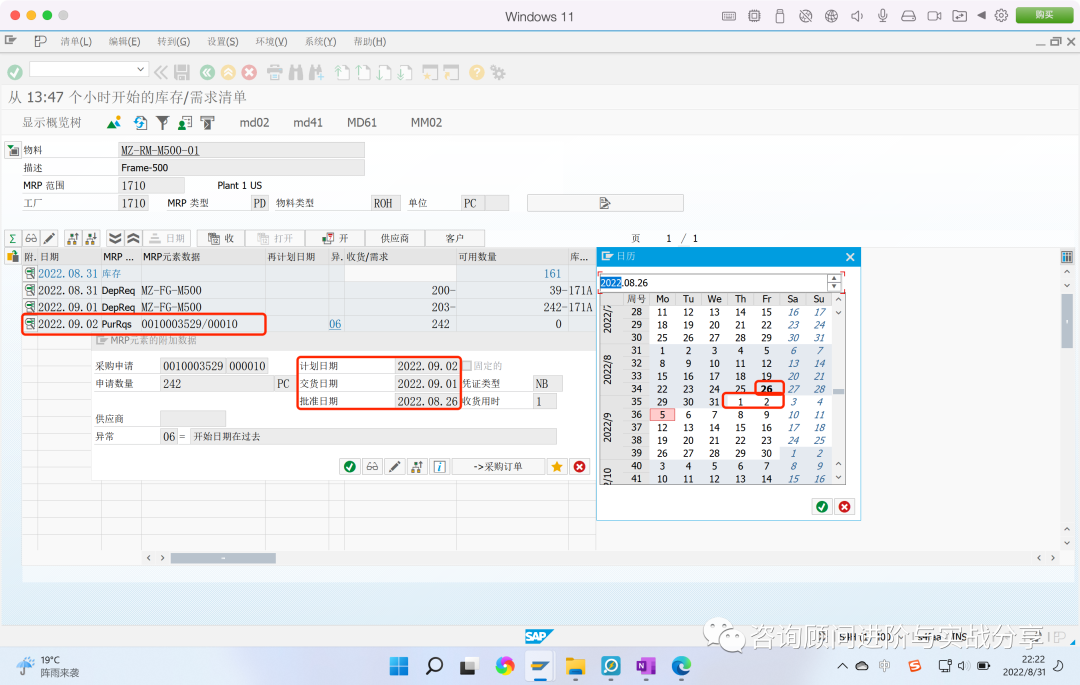

当调度为2时:

PR计划日期=期间的最后一个工作日=2022.09.02;

PR交货日期=PR计划日期-GR天数1=2022.09.01;

PR批准日期=PR交货日期-计划交货天数4=2022.08.26;

该情况应用于:根据期间内最后一个工作日作为库存可用时间,进行倒推物流到工厂的日期、PR转PO发给供应商下单的日期,此情况;弊端就是跟调度=空或1时的对比,如果期间的需求大多数是周一、少量的需求都是周五,则会让周一的需求全都在周五到货,如果采购没有设安全库存,可能会导致前半周缺料;

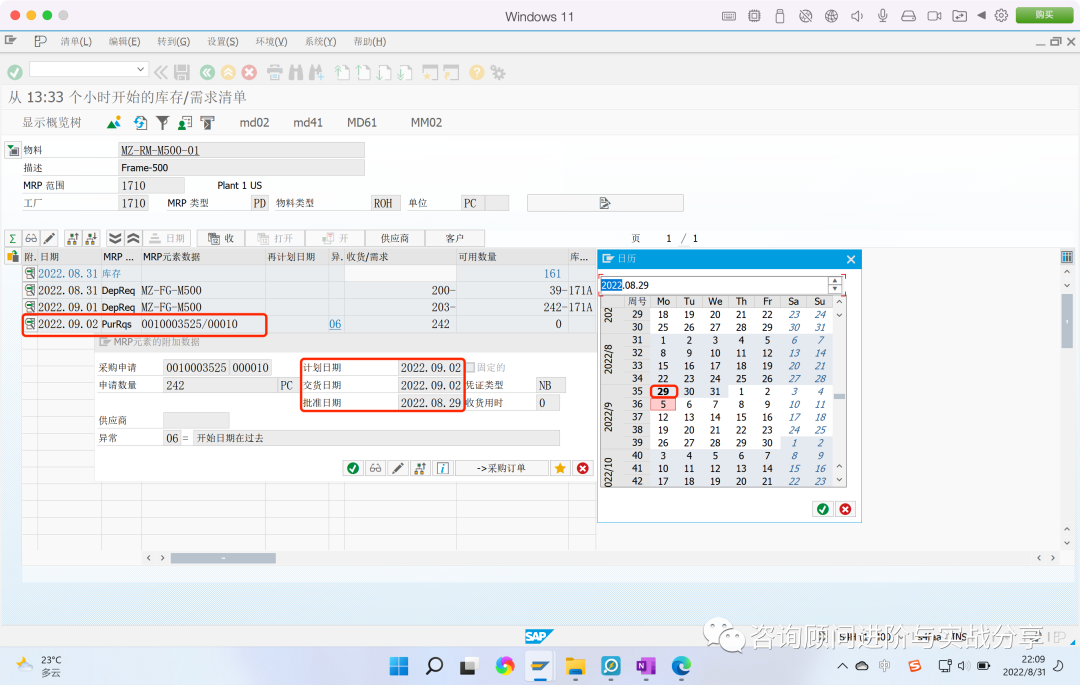

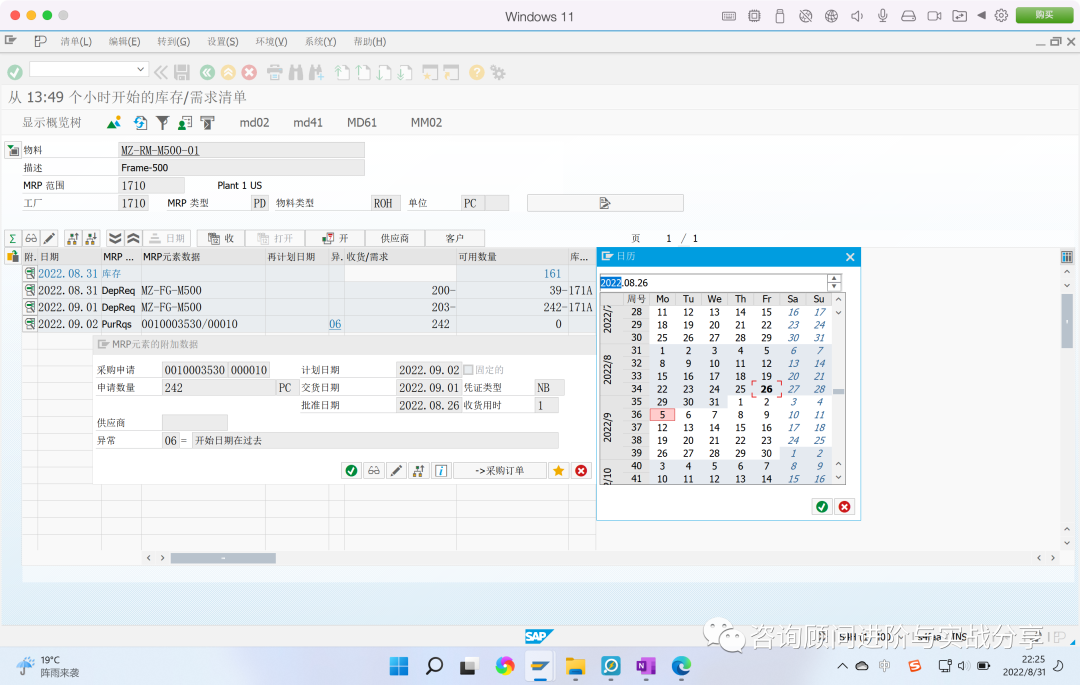

当调度为3时:

PR计划日期=期间的最后一个工作日=2022.09.02;

PR交货日期=PR计划日期-GR天数1=2022.09.01;

PR批准日期=PR交货日期-计划交货天数4=2022.08.26;

(与2的区别:若PR交货日期-计划交货天数在期间的第一个工作日内,则PR批准日期=第一个工作日;

若PR交货日期-计划交货天数在期间的第一个工作日外,则PR批准日期与2相同=PR交货日期-计划交货天数,

笔者通过改小计划交货天数4天改为1天,即可看到所示的区别)

该情况应用于:根据期间内最后一个工作日作为库存可用时间,进行倒推物流到工厂的日期、PR转PO发给供应商下单的日期,此情况保障了该期间内的所有汇总需求都可以在星期五可用,防止库存积压;弊端就是跟调度=空和1时的对比,可能会造成库存短缺;

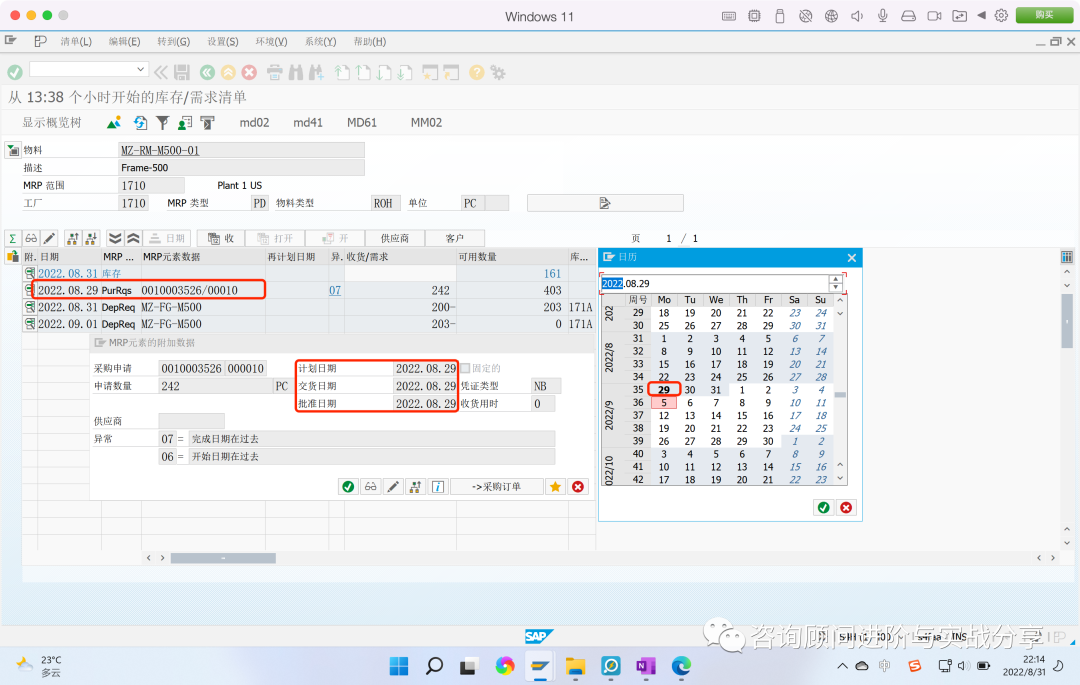

当调度为4时:

PR批准日期=期间的第一个工作日=2022.08.29;

PR交货日期=PR批准日期+计划交货天数4=2022.09.02;

PR计划日期=PR交货日期+Gr天数1=2022.09.06;

根据PR批准日期往未来推。

含例外消息,系统建议2022.09.06的计划日期提前到2022.08.31去.

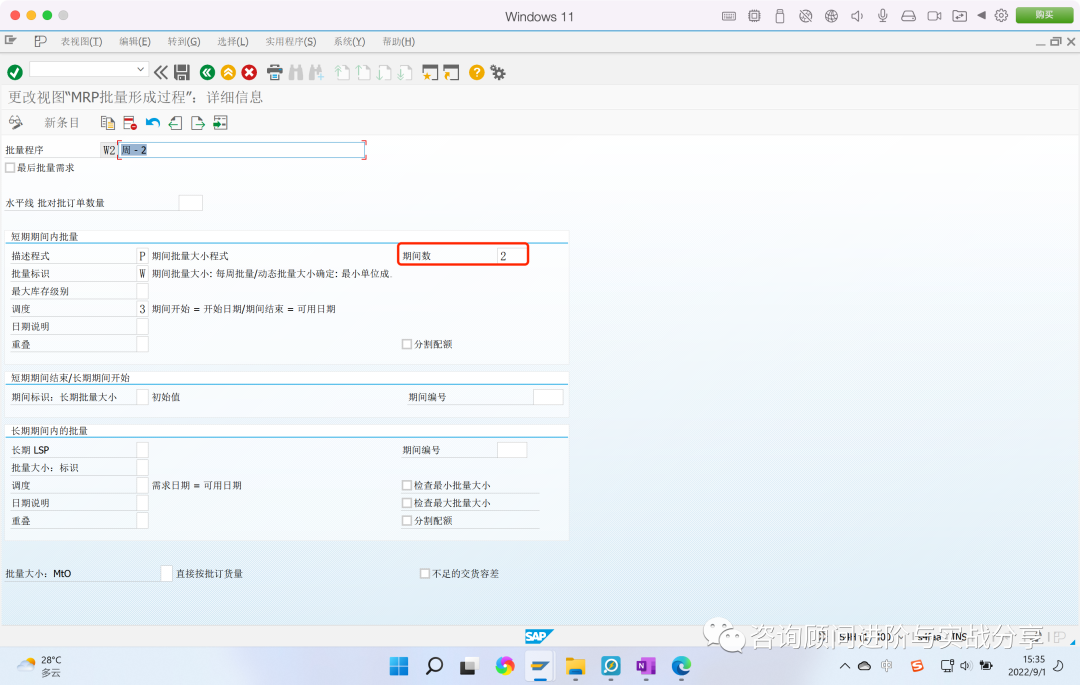

期间批量的配置点

期间数:W2配置为 2,表示将两个期间纳入计算

最后总结:

1.对于调度的配置,确实可以实现不同的配置,让系统计算PR的日期逻辑不一样;

2.系统主要考虑从需求日期作为计划(可用)日期 还是期间的开始、结束日期作为计划(可用);

3.通过开始,结合计划交货天数往未来推,还是 通过结束往过去推;

4.常规的项目需求,一般期间批量该配置不用调整,大多数默认是空。但是W2,系统默认的是调度3,以期间的最后一个工作日开始倒推交货日期和PR批准日期;

5.笔者通过测试和验证下来,认为有些调度配置选项虽然可能我们用不到,但是日常项目中客户问到 使用期间批量,我们不能错误回答。如WB就是表示周汇总在该周的第一个工作日(因为系统默认配置空的是指该周的第一个需求日);待到客户测试验证发现顾问说的不对时,再去测试和纠正会影响顾问客户的信任度。

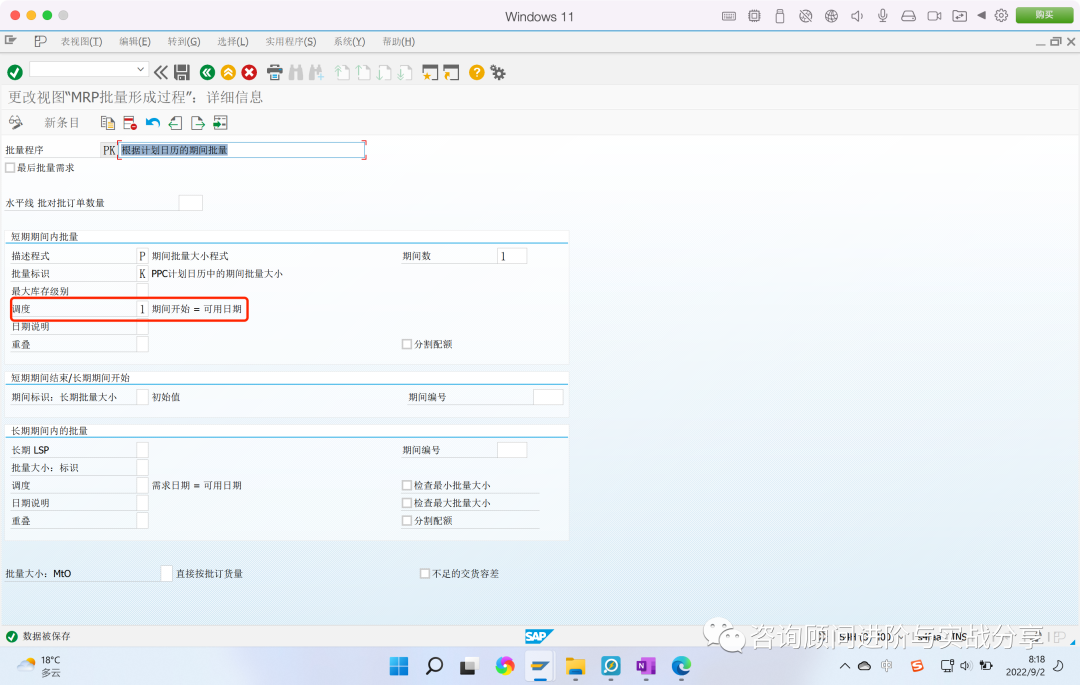

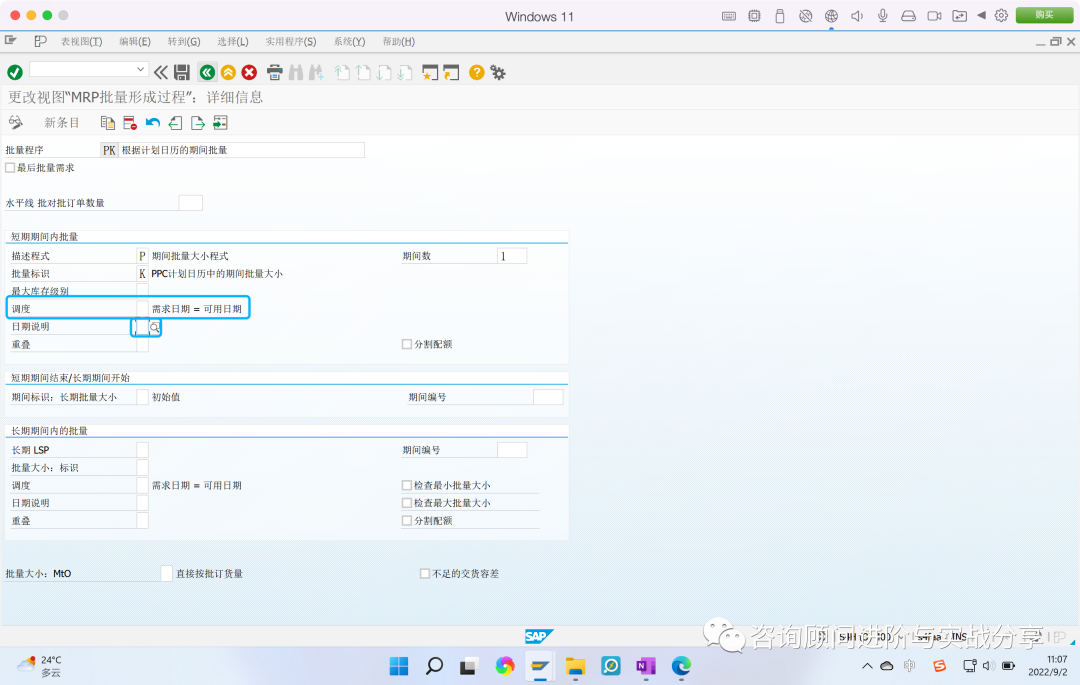

06 PK计划日历批量示例

应用场景:计划日历通常用于某些公司对于供应商提出均衡送货的要求,避免比如所有供应商全部周一送货,仓库的卸货的工人忙不过来,周五完全不送货,卸货工人没有活干的情况。

这块的技术实现,网络上已经有较多的案例,笔者就不用多赘述了

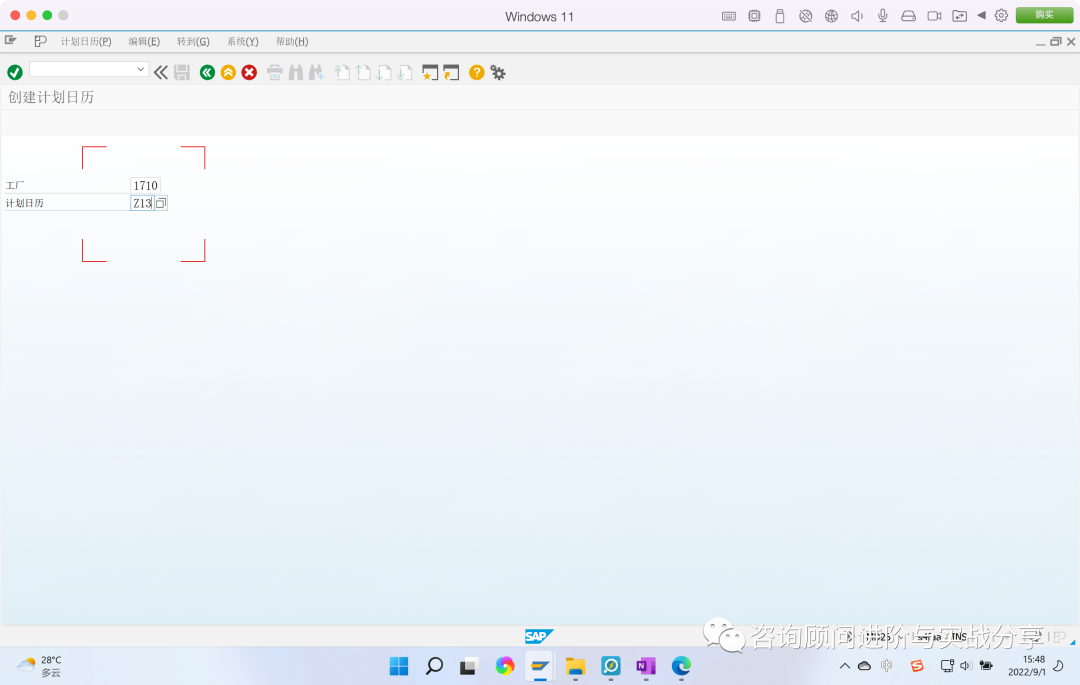

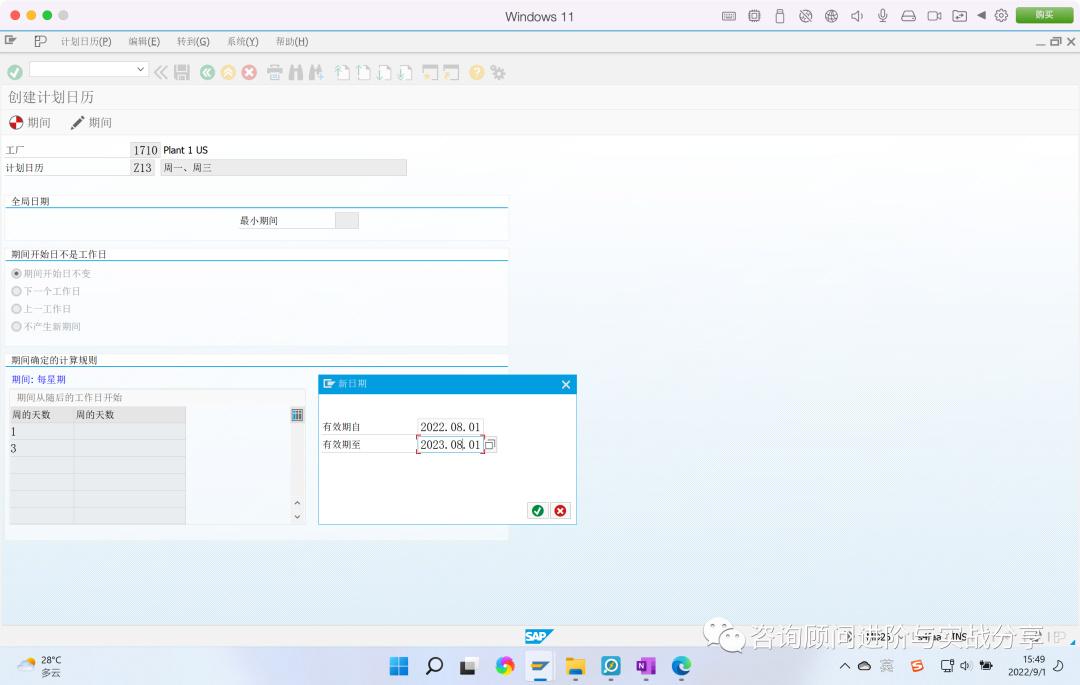

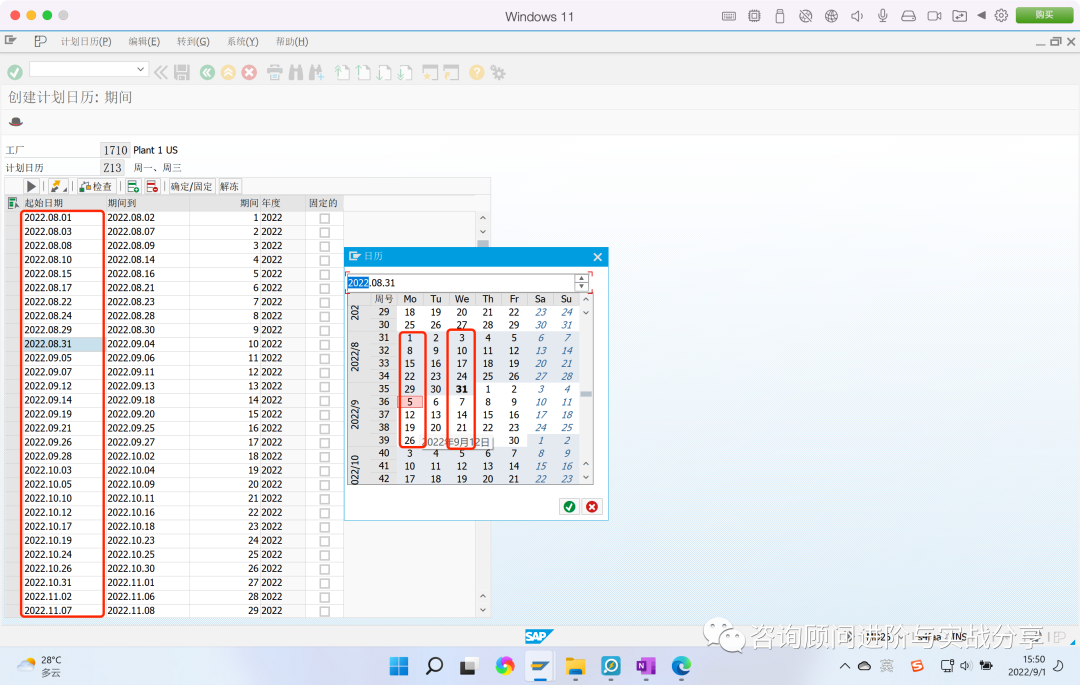

MD25创建计划日历

系统将周一到周二, 周三到下周日,划分除了N个期间

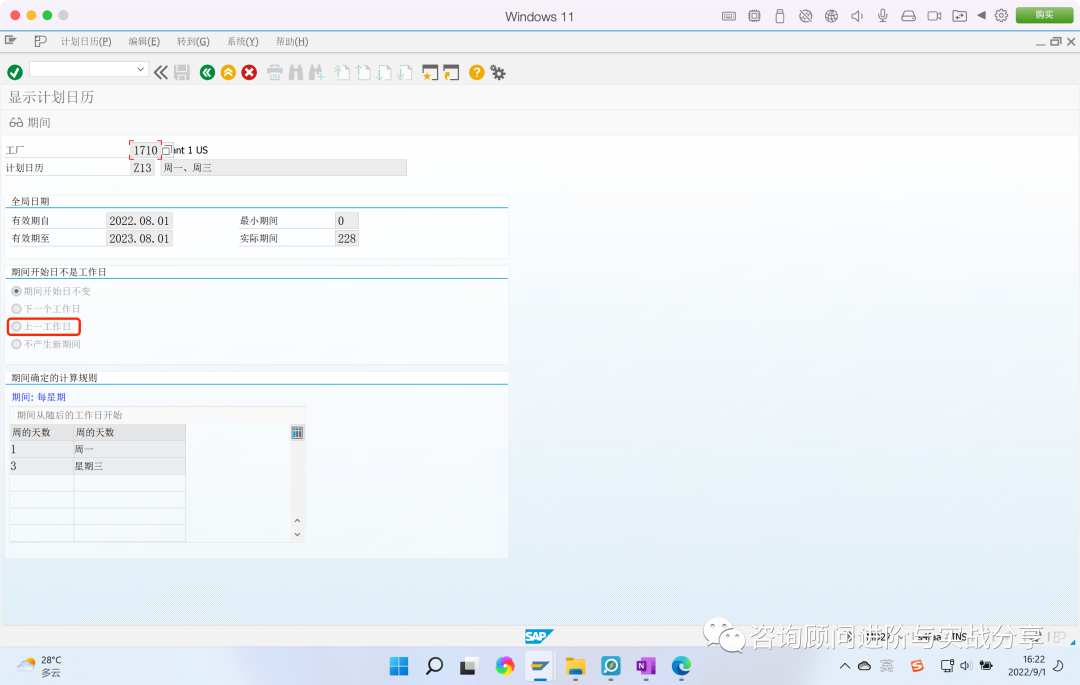

计划日历有个细节需要注意,选择这个标识,容易出现某个日期不是工作日,系统把上一个工作日作为期间的开始,容易误导。比如笔者的工厂日历9月5号,在国内不是假期,选择了该标识(上一个工作日),期间以为系统划分错误了。

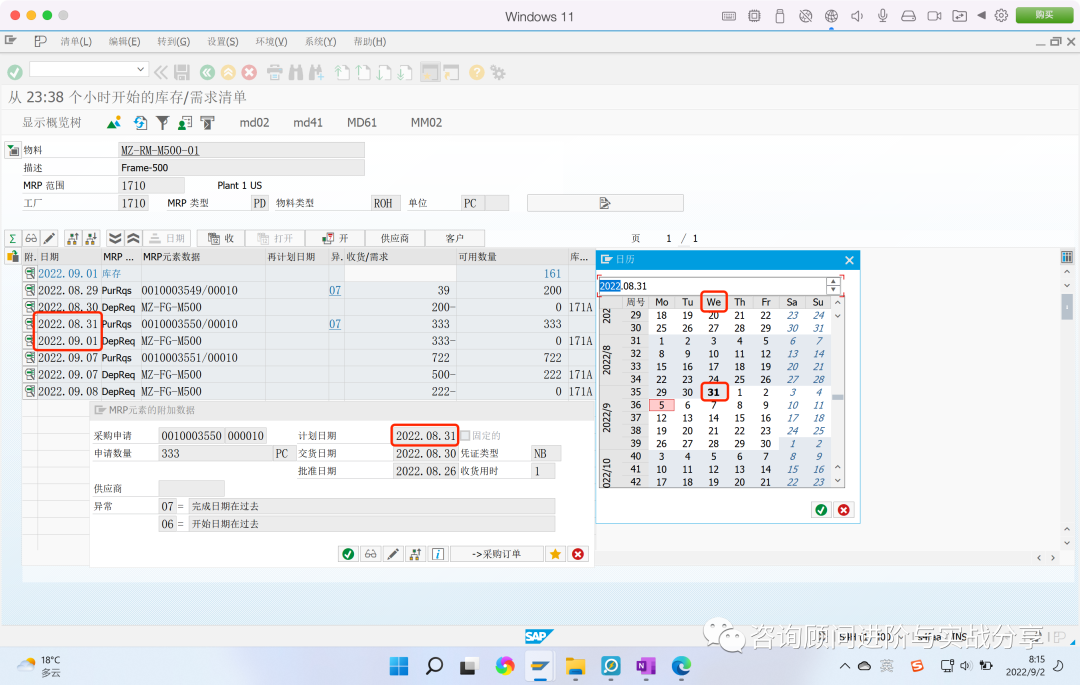

需求日期2022.09.01星期四,跑出的PR 2022.08.31星期三

再倒推交货日期和批准日期

注意:PK的一定要与调度的1配合使用,笔者的Demo系统初始化配置是空,按第一个需求产生PR日期,发现计划日历最开始没有起到作用。

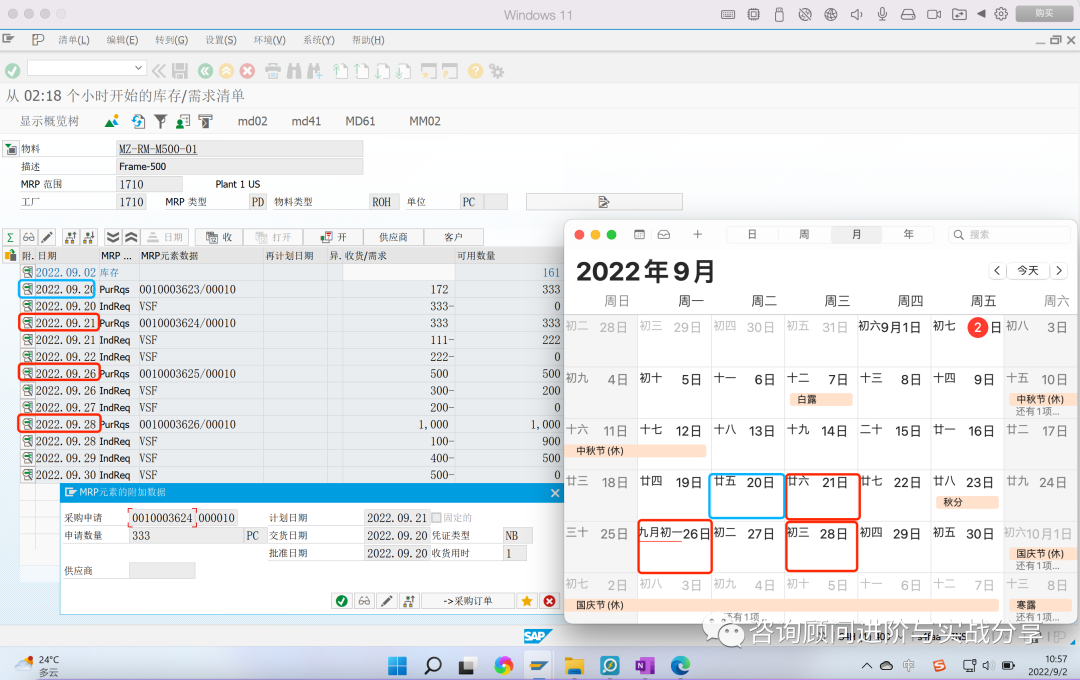

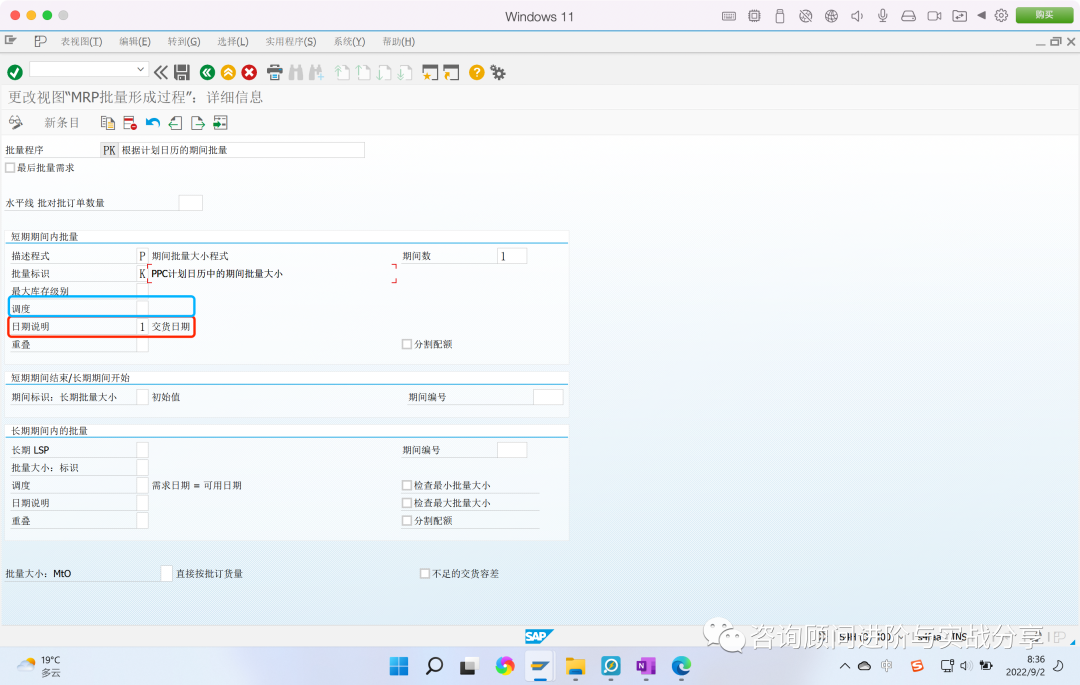

配置 “日期说明”字段:

GR收货处理日期维护1天。

空 表示跑出的PR的计划(可用)日期为计划日历的期间,周一或周三、系统会读“调度的配置”;

为空下MD04的结果

2022.09.21、2022.09.26 、2022.09.28为周三和周五;

2022.09.20为周二,原因是“调度的配置为空 需求=可用日期”,期间第一笔需求的日期。

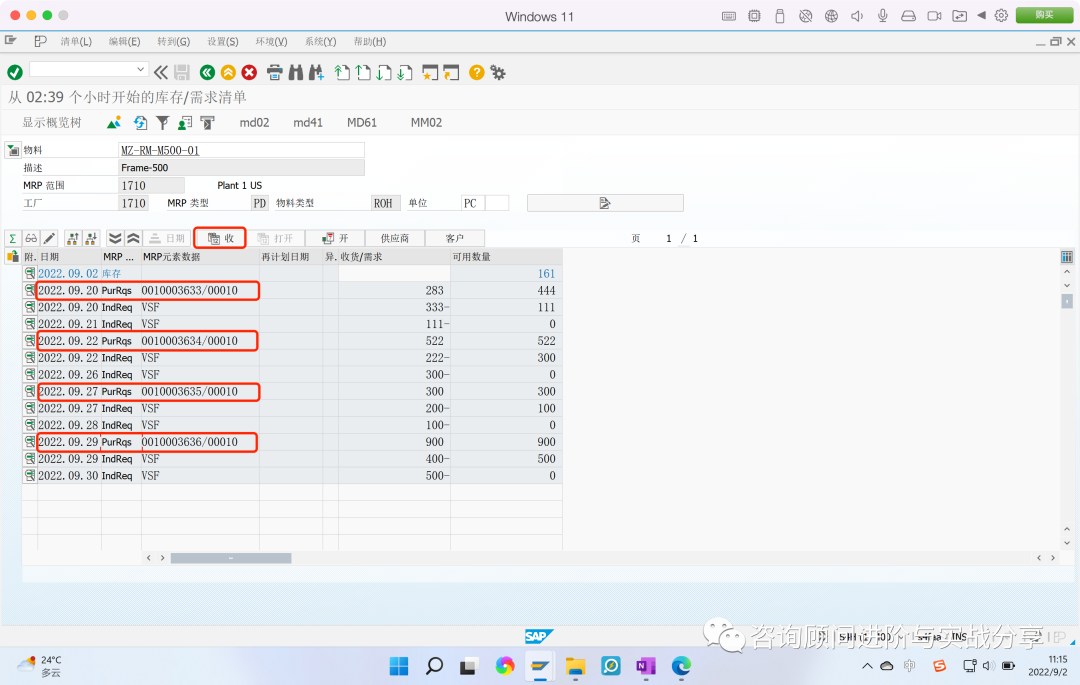

当配置1 ,调度必须清空(否则会报错),跑出的PR的交货日期为计划日历的期间,周一或周三

MD04结果

可以看到计划(可用)日期,不是周一周三;

点击“收货日期显示”按钮,可以看到交货日期全是星期一、星期三

感谢支持

END

作者:Cyrus

注:原创不易,欢迎同行专家分享、交流、指导。

这篇关于SAP MRP批量程序、批量大小详解的文章就介绍到这儿,希望我们推荐的文章对编程师们有所帮助!