本文主要是介绍PCB盲埋孔工艺流程及要点,希望对大家解决编程问题提供一定的参考价值,需要的开发者们随着小编来一起学习吧!

以下关于所有工艺流程描述都是个人理解,如有纰漏错误请及时指出。

通孔工艺流程:(无需板面加厚镀铜流程)

①层压:直接层压,不需要分开多个芯板进行制作

②烘板:消除内应力和板材水分

③退黑化膜

④除胶:因压板时外层会有胶流出,主要用于去除PCB板上多余的焊接胶或保护膜

⑤钻通孔

⑥沉铜板镀:给芯板全板化学镀铜

⑦外光成像:用通孔菲林,要求两面均有镀孔菲林

⑧外膜检查

⑨图镀铅锡:只镀铜,不镀锡,镀铜后退膜

⑩打磨镀孔

⑪外光成像:用正常外线菲林对位,必须保证所有的孔必须有焊盘,包括盲孔

⑫外膜检查

⑬图镀铅锡:只镀锡,不镀铜

⑭外层蚀刻

⑮外层AOI检查

⑯正常流程

通孔工艺流程:(需板面加厚镀铜流程)

①层压:直接层压,不需要分开多个芯板进行制作

②烘板:消除内应力和板材水分

③退黑化膜

④除胶:因压板时外层会有胶流出,主要用于去除PCB板上多余的焊接胶或保护膜

⑤钻通孔

⑥沉铜板镀:给芯板全板化学镀铜

⑦外光成像:用正常外线菲林对位,必须保证所有的孔必须有焊盘,包括盲孔

⑧外膜检查

⑨图镀铅锡:镀铜镀锡

⑩打磨镀孔

⑪外层蚀刻

⑫外层AOI检查

⑬正常流程

机械盲埋孔工艺流程:

①开料:开料尺寸需要比有效面积增加电镀边框

制作盲埋孔板时,对于需要使用镀孔菲林加厚孔内铜厚的内层或外层,必须在正常的开料基础上增加双面板的电镀边框

②烘板:消除内应力和板材水分

③机械钻盲埋孔:部分厂家会增加钻四角辅助对位用的孔

④沉铜板镀:给芯板全板化学镀铜

⑤内光成像:用镀孔菲林对位,要求两面均有镀孔菲林

⑥内膜检查

⑦图镀铅锡:只需镀铜,不需镀锡,要求工程计算镀孔电镀面积

⑧退膜

⑨打磨镀孔

⑩内光成像:用正常的内层菲林进行对位,另一面使用辅助菲林

⑪内膜检查

⑫内层蚀刻

⑬内层AOI检查

⑭黑化:黑氧化,对于铜面的一种粗化处理,目的在于使多层板的铜面与树脂P片之间在压合后能保持较强的固着力

⑮层压

⑯烘板

⑰铣边

⑱除胶

⑲转到钻通孔工艺流程

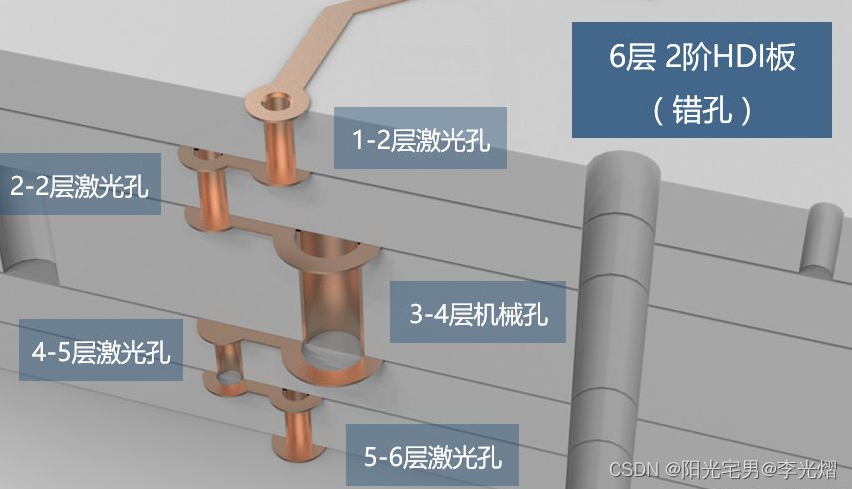

激光盲埋孔工艺流程(常见于HDI板:High Density Interconnector):

①开料

②烘板:消除内应力和板材水分

③内光成像:用正常的内层菲林进行对位,另一面使用辅助菲林

④内膜检查

⑤内层蚀刻

⑥内层AOI检查

⑦黑化:黑氧化,对于铜面的一种粗化处理,目的在于使多层板的铜面与树脂P片之间在压合后能保持较强的固着力

⑧层激光钻孔

⑨层压

⑩烘板

⑪铣边

⑫除胶

⑬转到钻通孔工艺流程

问题探讨:

1、信号过孔孔径比较小的情况下(比如0.3mm直径),这种情况下过孔金属化会不会不够?

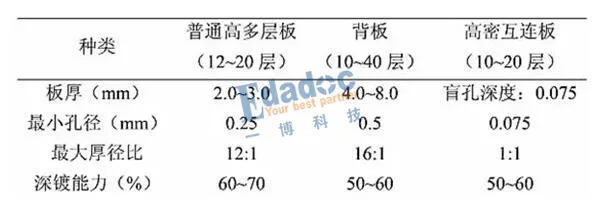

答:如果孔径小而深(即孔径比偏大),有可能会不能完全金属化。以下为某板厂根据上述定义对PCB产品进行的分类及目前使用的电镀铜工艺的主要性能指标:

2、机械钻孔和激光钻孔的分割线:0.2mm?

答:机械钻头的精度较低,但易于执行。机械钻孔可以钻出的最小孔径约为0.15mm,但一般效果不好,采用0.2mm作为最小孔径的较多。激光钻孔是一种非接触式工艺,工件和工具不会相互接触。用激光束去除电路板材料并创建精确的孔,可以准确控制钻孔深度和大小。最小直径可为0.01mm。随着高密度层电路板的普及,对盲埋孔的需求不断增加,激光钻孔方法的应用越来越多。

参考链接:

1、盲埋孔制作工艺 - 百度文库 (baidu.com)

2、【PCB专题】什么是通孔、盲孔、埋孔?_pcb通孔-CSDN博客

这篇关于PCB盲埋孔工艺流程及要点的文章就介绍到这儿,希望我们推荐的文章对编程师们有所帮助!