本文主要是介绍干货分享:FDM 3D打印纤维增强复合材料的进一步发展,希望对大家解决编程问题提供一定的参考价值,需要的开发者们随着小编来一起学习吧!

熔融挤出工艺(FDM)具有打印灵活、低成本、操作简单、材料浪费少和环境友好等特点,在商业上具有广阔的发展前景。材料是促进FDM 3D打印机发展的关键,目前常用于FDM打印机上的聚合物有PLA、ABS、PA、PP、PCL、PEEK等,但是该类材料存在的共性问题就是打印制件机械强度较差,限制了其在工程结构件方面的应用。为了提升FDM打印部件的机械性能并满足承重要求,纤维增强聚合物复合材料被越来越多地引入到FDM加工中,这在工业领域引起了广泛关注。

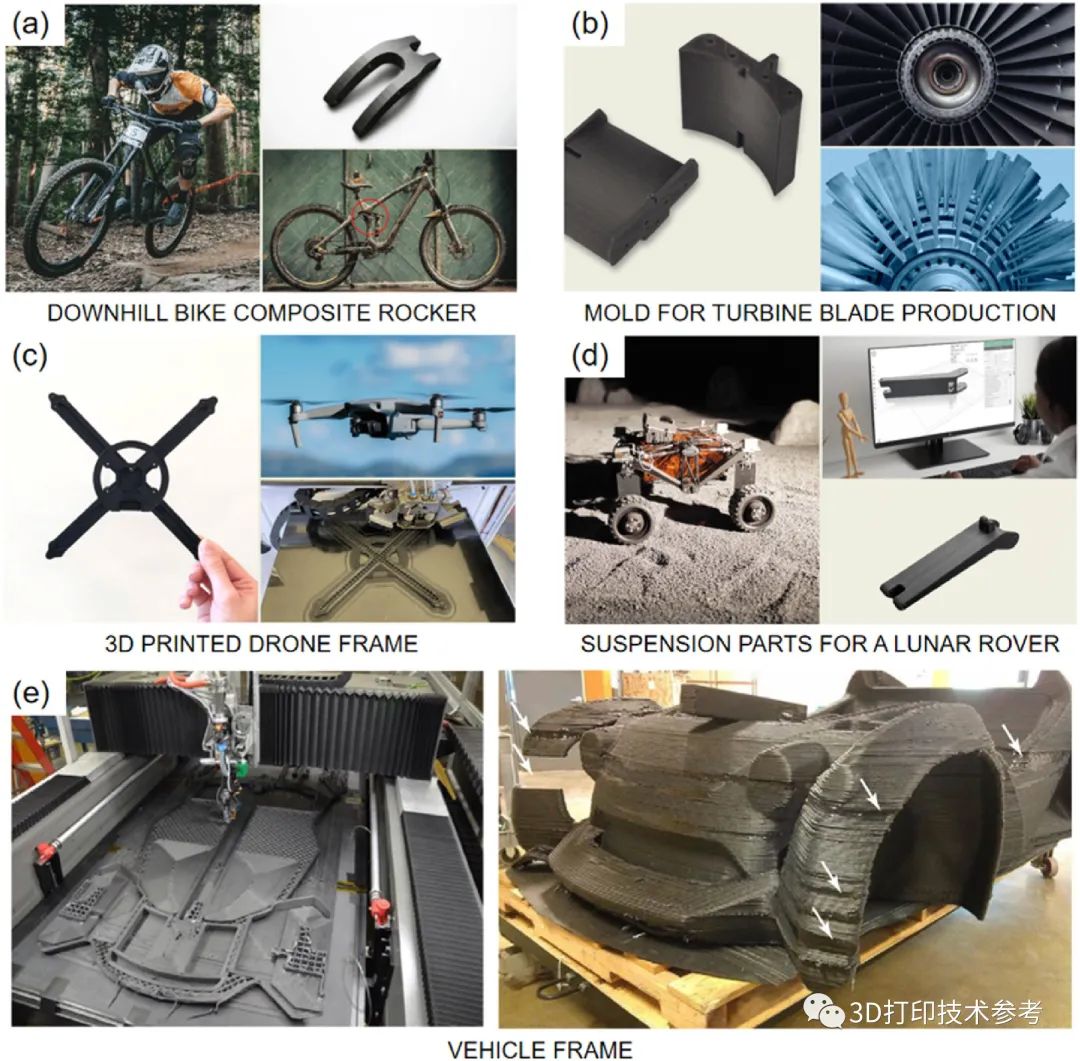

图1 FDM工艺打印的纤维增强复合材料的应用

研究人员发现,添加单一类型的短纤维或连续纤维往往会增加复合材料的某些机械性能,但同时会降低其他机械行为。因此,不能只通过使用一种纤维来达到复合材料的性能平衡。为了克服上述缺点和限制,多种纤维混合和多种混合形式(下文统称混合纤维)可以减少短纤维和连续纤维的弱点,可全面提升制件机械性能且可自由设计制件其它性能,该项工艺受到研究人员的关注。

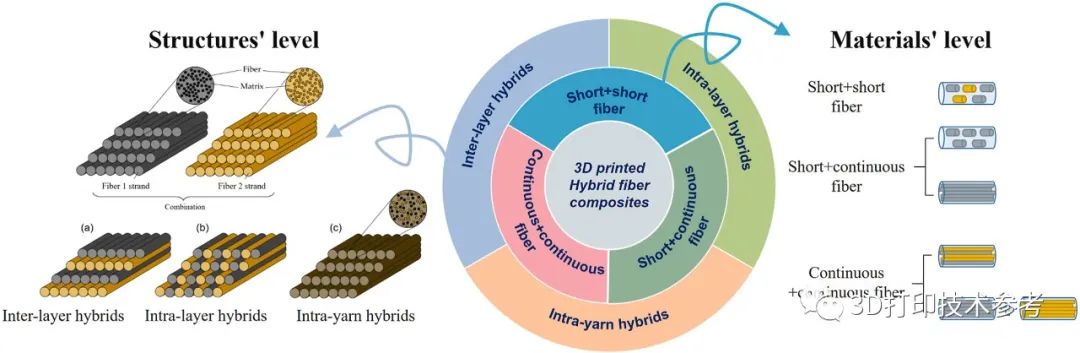

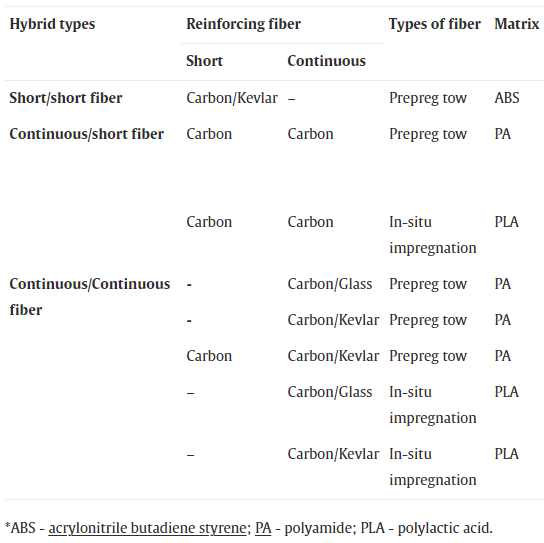

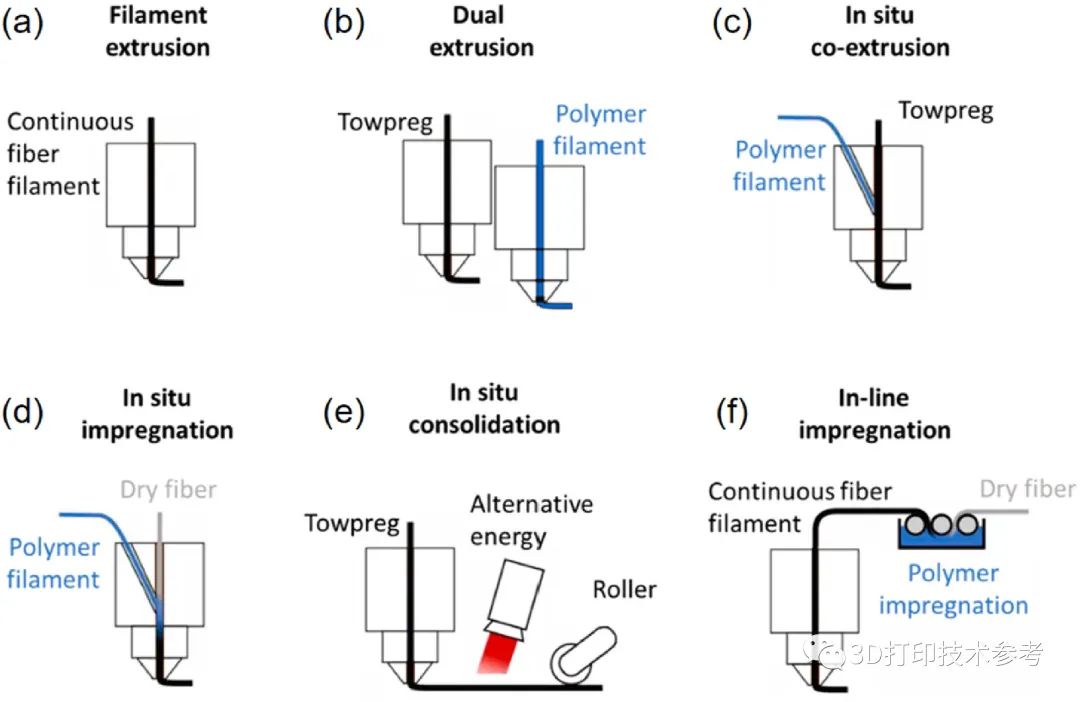

2023年4月,中南大学的研究团队在《Composites Communications》杂志上发表题为“Advances in hybrid fibers reinforced polymer-based composites prepared by FDM: A review on mechanical properties and prospects”的综述,该文旨在关注目前通过FDM技术制备的3D打印混合纤维增强聚合物(FRP)复合材料的研究。介绍了混合纤维增强复合材料的设计原则(图2)、混合材料类型及常见材料(表1)、打印方法及工艺(图3)。混合纤维增强复合材料打印方法主要分为两类:预浸法(预混丝材)和原位浸渍法(图3)。文章充分探讨了三种不同混合种类下打印的混合复合材料的机械性能,包括拉伸、弯曲、层间剪切强度(ILSS)和准静态压痕(QSI)行为,研究了变形和失效行为,最后讨论了3D打印混合纤维增强复合材料的局限性,并期待混合复合材料的3D打印性能得到改善。

图2 材料和结构层面下的3D打印混合纤维增强复合材料的设计

表1 用于FDM 3D打印混合复合材料的混合类型和材料

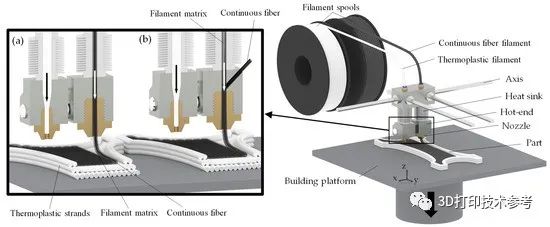

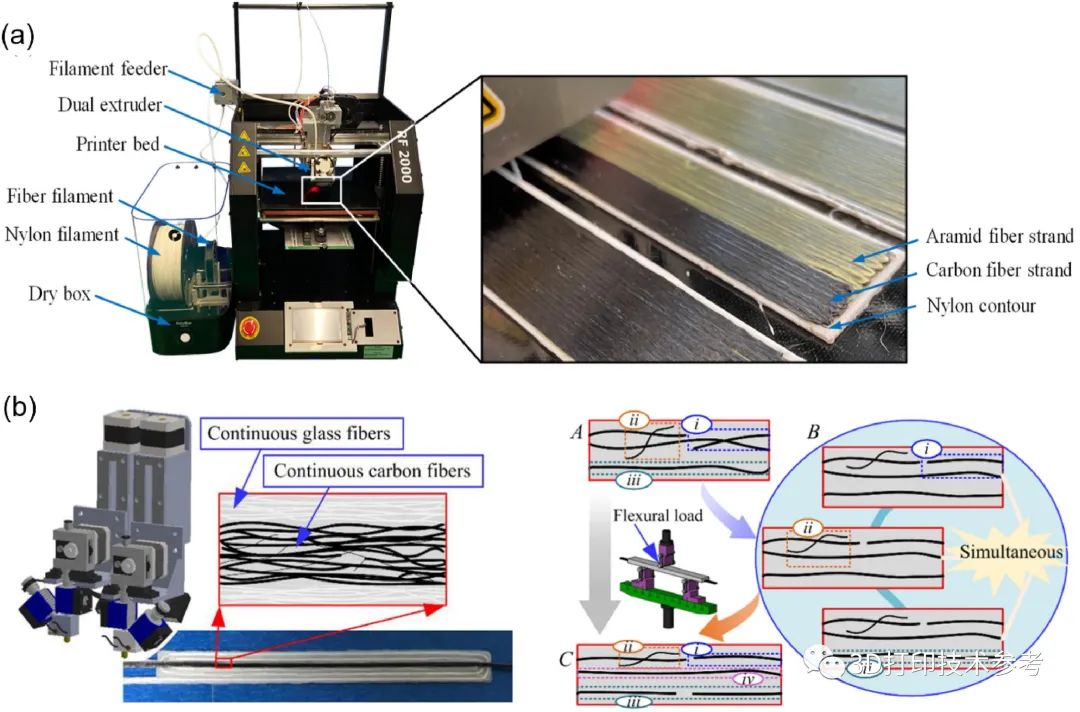

图3 用于纤维增强复合材料3D打印的主要FDM工艺示意图

(a-b)预浸法;(c-f)原位浸渍法

纤维增强方式

按照混合材料方式的不同,将混合纤维复合材料分为:

短-短纤维增强复合材料,即采用两种短纤维与聚合物基体形成预浸丝材;

连续-短纤维增强复合材料,即采用一种含连续纤维和短纤维增强的预浸丝材(单喷头打印),或采用长纤(预浸法或原位浸润法制备)和预浸了短纤的两束复合丝材一起使用(双喷头打印);

连续-连续纤维增强复合材料,即采用两种丝材增强聚合物基体。

为便于下文的理解,此处需要特别指出的是连续纤维的加入可以通过两种不同的方法来实现:

第一种方法是使用预先浸渍的连续纤维丝,这些纤维丝已经嵌入热塑性基质,可以立即挤出;第二种方法是将打印头中的连续纤维与周围的热塑性基质合并,然后将其沉积在底板上。

这两种方法都有商用的3D打印系统和相应的丝材,过程示意图可见图4。在大多数系统中,都使用双挤出头,这既可应用连续的纤维增强,也可挤压纯热塑性材料。

图4 在挤出过程中引入连续纤维的方法:(a)带有预先浸渍的纤维长丝;(b) 在打印头上浸渍纤维

1. 短-短纤维增强复合材料

对于预浸法短-短纤增强复合材料,一个喷头即可完成打印,打印路径是连续的,不需要切割装置,不存在换层过程中的切割。

以基于ABS的混合短碳纤维和凯夫拉纤维填充的复合材料具有不同栅格方向和构建方向的力学性能及形态结构为例,短碳纤维和短凯芙拉纤维的加入增加了ABS材料的抗弯性、延展性及能量吸收能力。具有两种短混合纤维增强的复合材料比未增强和单纤维增强的材料相比具有更好的机械性能,但需要注意到的是,短纤维在工程结构应用中的刚度和强度仍然有限。

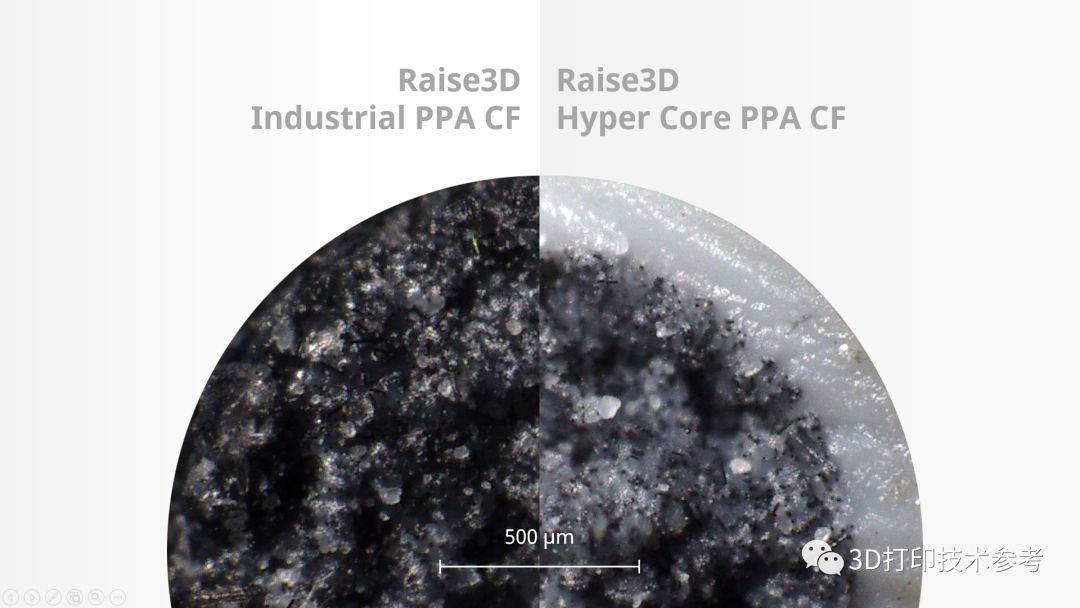

短单纤维增强丝材(来自Raise3D,左图为传统填充,右侧为内部填充短纤,外壳为聚合物,可减少喷头磨损)

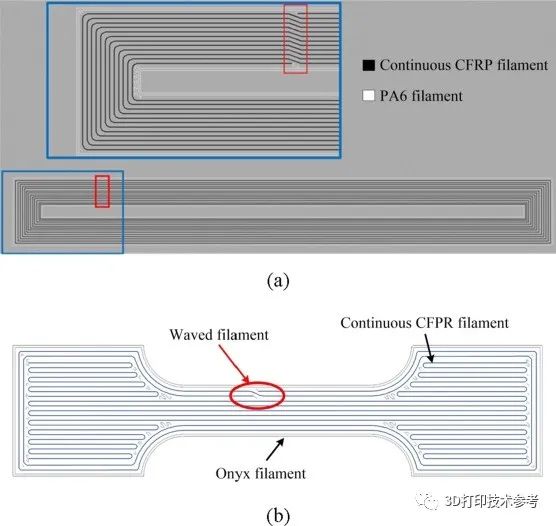

2. 连续-短纤维增强复合材料

对于预浸法连续-短纤增强复合材料,若是采用含连续纤维和短纤维增强的单丝打印,则只需要一个喷头即可完成打印过程,FDM设备不需要切割装置。但是若是采用一个喷头挤出含有短纤的聚合物预浸丝材,另外一个喷头挤出含有长纤维的聚合物丝材或者单纯的长纤丝材(含有短纤的聚合物丝材填充边缘,长纤丝材填充内部),此时打印下一层的时候就需要两个喷头交替打印,(该FDM设备需要配备切割装置)需要切割。

相对于短-短纤维增强复合材料,连续纤维增强短纤维增强复合材料强度更高,后者是使用长纤增强已经混合了短纤维丝材的一种方式,其拥有更多的短纤维层-短纤维层、短纤维层-连续纤维层界面,具有更好的界面强度,因此具有更高的拉伸性能。影响此类增强复合材料强度的主要因素是纤维材料本身性能、打印参数、界面结合能力,其中界面结合能力是关键,为改善层间粘结性能,通常通过热处理降低界面间孔隙率。

长纤维增强方式,若基质丝材中添加了短纤,则为长纤增强复合基质材料

3. 连续-连续纤维增强复合材料

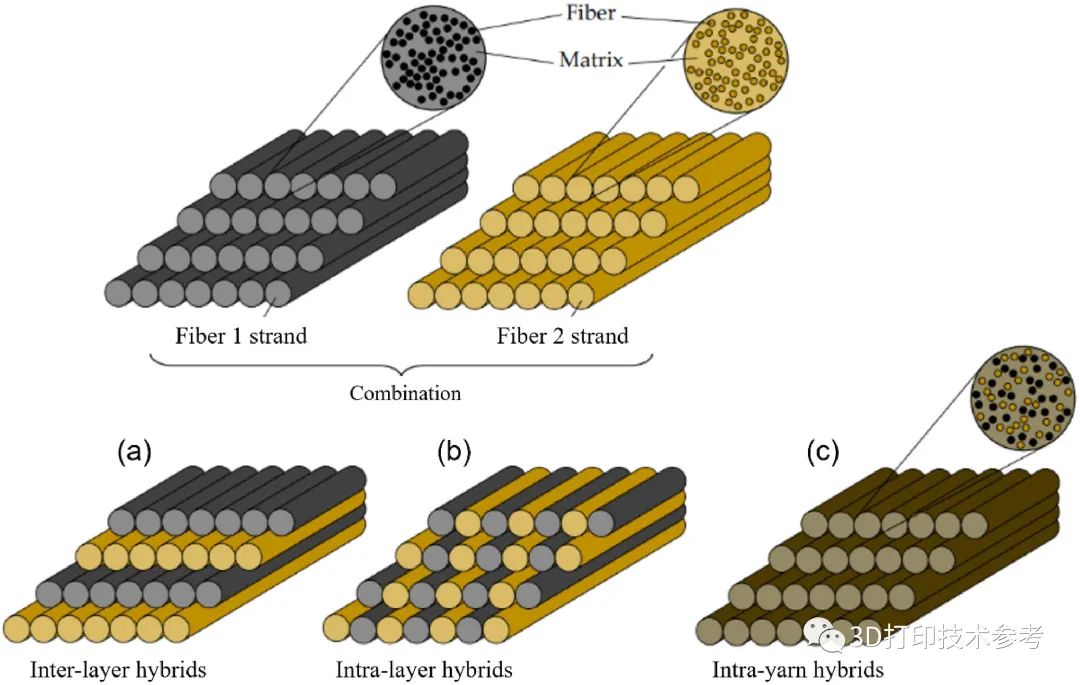

连续-连续纤维增强复合材料是在打印过程中添加两种纤维增强材料,填充的方式有三种:(a)层间混合,不同纤维材料的交替层;(b)层内混合,纤维材料在每层上形成规则或不规则混合物;(c)纤维内混合,是将两束不同的纤维预先组合成一束,在进行原位打印。

连续/连续纤维增强复合材料结构的示意图

(a)层间混合结构,(b)层内混合结构,(c)纤维内混合结构

层内混合制备混合FRP复合材料示意图及图片

3D打印制造的局限性

1)打印工艺的局限性。到目前为止,有两种FDM打印技术来制造混合纤维复合材料。然而,通过预浸法和原位打印法制备的复合材料都显示出局限性。对于打印含有长纤预浸的丝材或直接填充长纤,每层需要多次切割纤维且更换纤维需要时间,这导致制造效率低下。对于原位浸渍法,纤维的不完全浸渍使得混合纤维和基体之间的粘合行为不佳。浸渍性能差的原因是:(1)熔融热塑性塑料的粘度高,浸渍时间极短,打印过程中缺乏压力;(2)由于混合干纤维束的浸渍困难,基体分布不均匀和浸渍不良,可能导致混合纤维和聚合物在逐层打印过程中出现孔隙。

2)材料选择的局限性。在目前的研究中,用于FDM打印的复合材料的混合材料选择很少,主要由短纤维和连续纤维组成,包括碳纤维、凯夫拉纤维和玻璃纤维。尽管这些混合纤维与那些原始或单一纤维填充的材料相比,显示出协同增强的效果,但在工业上的应用仍然有限。

3)界面结合处机械性能弱。有关FDM打印的的混合复合材料的一个重要问题是在界面结合处获得的机械性能较弱。然而,尽管通过调整打印参数和制件进行后处理可改善该问题,但最终的结合强度值还是低于基础材料。造成界面结合处机械性能弱的原因是:(1)固体纤维和液体树脂本身不相溶,分子间扩散降低,得到的界面不连续、突兀,降低了机械性能;(2)在FDM打印过程中压力较小,导致制造的复合材料出现一定的空隙,造成材料断裂后出现明显的分层和脱粘。

未来挑战

1)提高浸渍度,增强机械性能。通过多次原位浸渍工艺和挤出喷嘴的压力装置设计,提高浸渍度,可以提高3D打印玻璃钢复合材料的机械性能。树脂的浓度对浸渍纤维束的质量有很大的影响,增加浸渍树脂的浓度可以减少浸渍纤维束中的空气空隙数量,从而使纤维和基体之间有更好的界面。对于预浸料挤出方法,涉及两个以上预浸料纤维挤出头的组合方法可以节省生产时间和成本。另外,可以用混合纤维和多基体树脂来制造复合材料,以增强纤维和基质之间的界面。因为不同的基体树脂所拥有的不同性能可以改善材料之间的扩散和接触。

2)增加其他功能特性。3D打印混合复合材料的材料选择不仅是为了提高机械强度,还需要关注其它功能特性,如用于自我检测的导电性、用于防火的疏水性、用于缓冲的多孔性和用于环保的可降解性等。比如,在打印复合材料结构中加入更多的光导纤维可用来监测健康状态或实现健康自我监测。

3)模块化、功能化、承重化。拓宽3D打印混合复合材料应用的另一个未来挑战是制造具有模块化、功能和承重性的产品。混合复合材料的最大优势之一是可以同时使用多种材料来制造一个物体,这对于制造由不同部分组成的控制部件来说是非常理想的。此外,轻质结构也可以应用于打印混合纤维填充的复合材料,以满足更多的承重要求。

4)纤维表面改性及设计界面几何形状增加界面结合力。预浸料纤维的表面改性可能会增强层与层之间的粘合力,并进一步增加纤维和基体之间的界面强度。此外,还可以正确设计界面几何形状使其能实现机械互锁,增加界面阻力,增加界面结合力。

5)改善界面梯度。在不同材料之间(纤维和基体之间)形成有连续的梯度的界面,而不是突兀的界面,所制造的零件往往比有离散梯度的零件具有更好的机械性能和更好的粘合强度。

除以上挑战外,纤维增强复合材料对3D打印喷嘴的要求更高。纤维增强复合材料在挤出3D打印过程中,标准的黄铜喷嘴很容易被纤维磨损。3D打印技术参考注意到,当前商业的打印机通常采用专用喷嘴来打印纤维增强复合材料。以Raise3D E2CF为例,其配备了更坚硬的碳化硅喷嘴,以解决复合材料磨损喷嘴的问题。

Raise3D碳纤维打印的高温水管道泵

其他可打印纤维增强复合材料的国内品牌还有一迈智能、陕西聚高、斐帛科技以及远铸智能等。这些公司在短纤增强和长纤增强技术商业化方面实现了不同的成绩。

END

FDM打印过程中混合不同类型纤维可以说是复合材料科学和智能制造技术发展的伟大成就之一。因此,具有优异综合性能的混合纤维增强复合材料在未来聚合物复合材料的结构和功能应用中具有巨大的潜力。最近,研究界进行了许多研究,以开发不同类型的混合纤维用于聚合物复合材料。尽管研究人员一直致力于开发用于各种用途的混合纤维增强3D打印聚合物复合材料,但它仍处于在实际产品上实现的初级阶段,需要更多研究者加入到该项研究中。

注:本文内容由3D打印技术参考整理编辑,转载请点击转载须知。

欢迎转发

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.5款国内已商业化的纤维复合材料FDM 3D打印机

2.五千余字国外测评:中国碳纤维3D打印机,性价比高,可批量生产

3.碳纤维颗粒3D打印 | 一迈联合雷孚斯测试染色碳纤维母粒,颗粒打印进入多材料兼容阶段

4.衍生式设计+纤维增强3D打印对汽车零部件进行轻量化设计制造

这篇关于干货分享:FDM 3D打印纤维增强复合材料的进一步发展的文章就介绍到这儿,希望我们推荐的文章对编程师们有所帮助!