本文主要是介绍人工气候老化曝露暴晒风电叶片用涂层涂料的老化耐候性能研究,希望对大家解决编程问题提供一定的参考价值,需要的开发者们随着小编来一起学习吧!

关键词:太阳光模拟器、紫外光模拟器、高低温试验箱、太阳辐射光照测试系统

通过研究风电叶片用 氟碳涂料老化性能评价方法,对制定适合我国国情的风电叶片涂料检测方法和技术评价指标具有重要意义。

1 实验部分

1.1 试验材料

收集国内外三家知名风电涂料厂家的试验样板,其中编号为1和2的试板来自于国内风电涂料厂家,编号3的试板来自于国外风电涂料厂家。三种涂层试板均采用底中面三涂层的涂装体系, 底涂都采用环氧富锌底漆,中涂都 采用环氧云铁中间漆, 面漆均为氟碳面漆。虽然三种涂层试板的涂装体系相似, 但树脂配方和施工工艺存在差异,其涂层性能也会不同。

1.2 试验设备

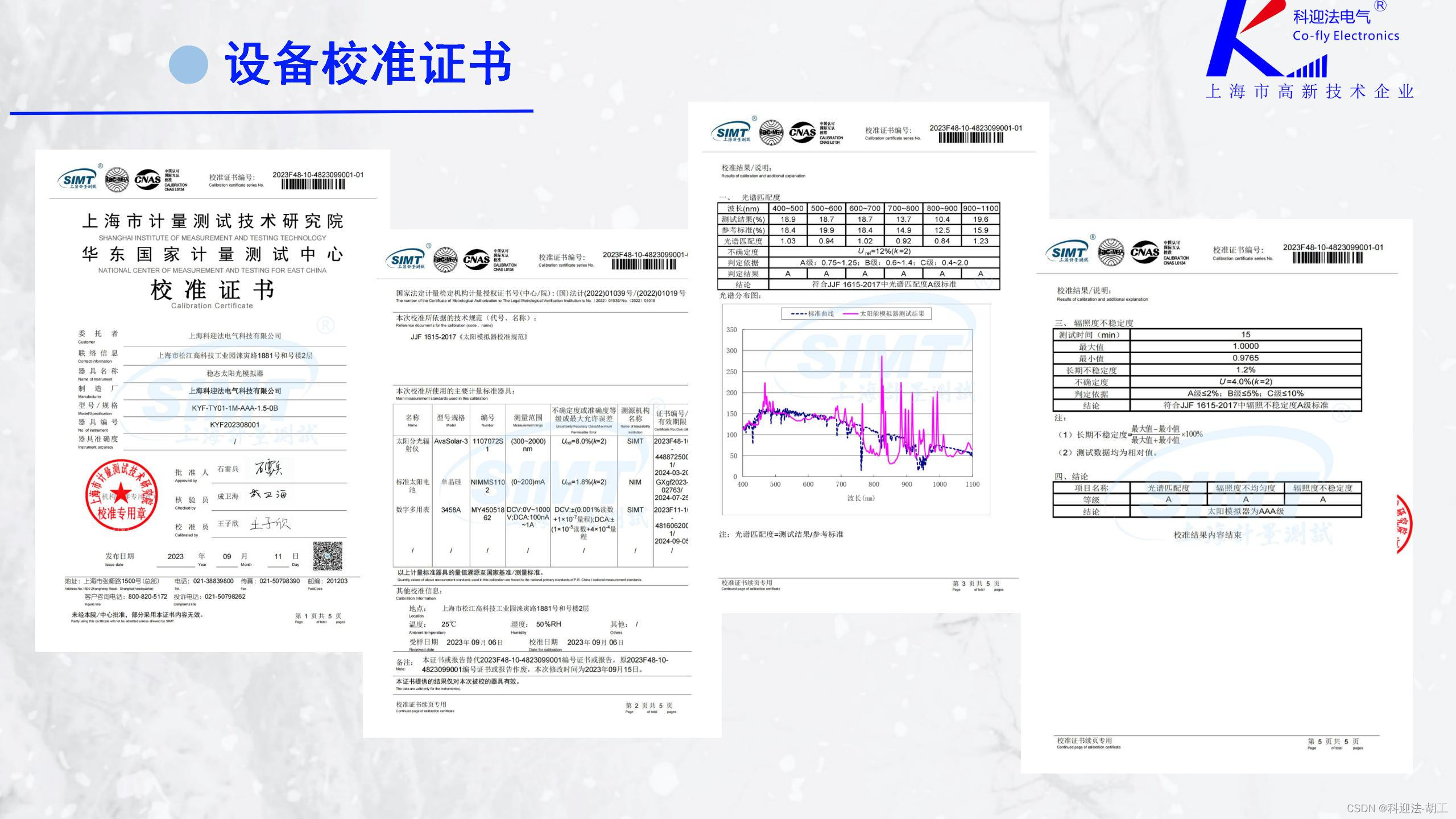

品牌:科迎法电气GC004

辐照强度:800-1300W/m²

波段:380nm~1100nm

辐照面积:300mm×400mm 可定制

工作距离:光源至被测物可调

出光方向:左打光,下打光,右打光(方向调节:电动控制)

光谱匹配度: A 级(AM1.5G)

辐照度不均匀性:≤2%;; A 级

不稳定性:LTI≤± 2% ; A 级

GC004设备参数及外形

GC004设备参数及外形

1.3 试验方法

1.3.1 紫外灯老化试验

依据GB/T 23987-2009《色漆和清漆涂层的人工气候老化曝露 曝露于荧光紫外线和水》进行荧光紫外老化试验,试验条件为:使用UVA(340 nm)光源,辐照度为0.83 W/m2,60℃光照4小时,50℃冷凝4小时。测试时间是3000小时,每500小时老化时间为一个考察阶段,共分6个阶段对风电叶片试板涂层体系的宏观老化性能进行考察,测试涂层试板老化过程中光泽度和色差变化,并依据 GB/T 1766-2008《色漆和清漆 涂层老化的评级方法》对涂层老化后的失光、变色、起泡、粉化、生锈和剥落等级进行评定。

1.3.2 中性盐雾老化试验

按GB/T 1771-2007《色漆和清漆 耐中性盐雾的测定》进行耐盐雾试验,试验前按照标准对试板进行划痕处理,试板测试面划两条交叉的划痕,测试时间为2000 h。试验条件为:试验温度为35℃,NaCl溶液的质量浓度为50g/L,pH值为6.5~7.2,45o倾斜放置,并依据 GB/T 1766-2008对涂层试验后的失光、起泡、粉化和开裂等级进行评定,并进行拉开法付着力测试。

1.3.3 高低温冷热循环试验

按GB/T 1740-2007《漆膜耐湿热测定法》进行冷热循环试验,试验条件为:-40℃放置半小时→室温放置半小时→120℃放置半小时→室温放置半小时,共15个循环,测试时间为30 h。依据 GB/T 1766-2008对涂层试验后的失光、起泡、粉化和开裂等级进行评定,并进行拉开法付着力测试。

1.3.4 耐磨性试验

耐磨性试验方法分为旋转橡胶砂轮法和落砂法,按GB/T 1768-2006《色漆和清漆 耐磨性的测定 旋转橡胶砂轮法》进行砂轮法耐磨性测试,砂轮型号为CS10,负载为1000 g ,转数为2000转;按GB/T 23988-2009《涂料耐磨性测定 落砂法》进行落砂法耐磨性测试。

2 结果与讨论

2.1 耐紫外灯老化性能测评

风电叶片涂料使用在我国内陆地区时,其实际使用场地一般都为地势较高的西北和东北地区,这些地区的日照强度大,太阳照射时间较长,所以风电叶片涂料需要对风场叶片提供时间足够长的保护,这就需要风电叶片涂料具有良好的耐候性。对三种风电叶片涂料样板荧光紫外老化过程中的光泽和色差进行考察, 每500小时取样测量一次,光泽变化和失光等级如表1所示,色差变化和变色等级

三种试板在经过3000小时荧光紫外灯老化试验后,涂层的起泡、粉化、生锈和剥落等级都为0级,三种试板老化过程中涂层的光泽和色差及失光等级和变色等级均有所变化,都出现1或2级的失光,变色等级均为0级或1级。国内厂家生产的风电叶片涂料和国外厂家的产品在耐侯性能方面总体良好,只是在失光变色方面存在一些差距。其中两款国产厂家的涂料试板失光等级都为2级,变色等级均为1级,而国外厂家的涂料试板失光等级为1级,变色等级均为0级。 这说明氟碳涂料相对于聚氨酯涂料,具有更加优异的耐老化性能和耐候性。氟碳面漆中含有键能高达487 kJ/mol 的F-C键,紫外线无法分解F-C键,因此由氟碳面漆组成的风电叶片涂料具有优异的耐候性。

2.2 耐中性盐雾性能测评

我国不仅在内陆地区建有风电场,而且大力开发海上风电资源,海面上具有盐度高、温度高和湿度高的气候特征,因此风电叶片涂料需要具有一定的耐盐雾性能。叶片涂料耐中性盐雾2000 h的试验

从表3可以看出,三种风电涂料均具有优异的耐盐雾性能,在经过2000小时的盐雾试验后均无开裂,样品2涂料试板出现1级很轻微的起泡和1级很轻微生锈现象,样品1涂料试板和国外厂家的涂料试板均无起泡、生锈和开裂出现。盐雾试验后进行拉开法附着力试验,三种试板的付着力分别为10.2 MPa、9.4 MPa和10.6 MPa,盐雾试验后的付着力较优异,划痕处扩蚀宽度分别为0.8 mm、1.2 mm 和1.0 mm,三种试板的腐蚀扩展程度都较轻,这说明我们国内的风电涂料产品在耐盐雾腐蚀性方面可以和国外产品媲美。

2.3 耐高低温冷热循环性能测评

不管是在内陆环境下还是海洋环境下,黑夜和白昼的温度差都很大,风电叶片表面高温和低温极限分别可达50℃和-30℃,所以叶片涂料还需要满足高低温冷热循环多次后不剥落开裂的要求。叶片涂料耐高低温交替试验结果

从表4中可以看出,在经冷热循环试验后,三种涂层试板均未出现起泡、开裂、生锈和变色现象,试验后付着力分别为10.8 MPa、10.2 MPa和11.6 MPa,这说明所有涂层体系都就有优异的耐冷热循环性能。在中性盐雾试验进行到1000 h后,所有涂料试板的非划痕区均未出现任何异常腐蚀现象,那么理论上来说,冷热循环试验后,同样的涂层体系也不应出现异常涂层缺陷。

3 结论

我国风力发电场按所处地形来分主要包括陆上风电场和海上风电场,风电场气候类型众多,叶片在实际的使用环境长期受到太阳辐射、海水盐雾腐蚀、昼夜高低温交变、风沙等的恶劣气候环境侵蚀,这就需要风电叶片涂料必须具有耐紫外光老化、耐盐雾、耐冷热循环和耐磨性能,通过控制风电叶片涂料这些性能的技术指标,可以提高风电叶片的服役寿命、增强风电设备的使用性能,从而降低风电叶片的维护成本。因此在制定适应我国气候环境的风电叶片涂料性能检测方法和评价指标时,需综合考虑各种性能影响因素,以适应不同极端气候条件下风电场使用要求。

这篇关于人工气候老化曝露暴晒风电叶片用涂层涂料的老化耐候性能研究的文章就介绍到这儿,希望我们推荐的文章对编程师们有所帮助!