本文主要是介绍扭矩系数和摩擦系数应该关注哪一个?——SunTorque智能扭矩系统,希望对大家解决编程问题提供一定的参考价值,需要的开发者们随着小编来一起学习吧!

螺栓,作为设备的主要连接方式之一,应用在多个关键部位,是关系到整个设备的安全可靠运行的保障。例如,在风电机组中高强度螺栓就是为了保证较高的预紧力;但是,螺栓的质量、装配方法、拧紧工具等等都会影响到最终螺纹的连接质量和预紧效果。下面跟着SunTorque智能扭矩系统一起来探讨螺栓上紧时两个重要系数——扭矩系数和摩擦系数。

1、扭矩系数(K)

当螺栓上紧扭矩T与轴向力F的关系为:

T=K*D*F

上式中:D为螺栓公称直径,K称作扭矩系数。

什么是扭矩系数呢?

扭矩系数是一个由实验确定的常数。其值取决于螺纹副的几何形状以及螺纹副的摩擦情况。

第一,几何形状决定了紧扭矩可以产生的预紧力;螺距是决定性因素。螺栓是一个几何体,它相当于一种“螺旋上升的平面”,因此影响了整个螺纹连接中力的分布情况。

第二,是摩擦情况,能让摩擦发生变化就能对扭矩系数产生影响;例如,螺栓表面选择了润滑剂,润滑剂的种类和具体应用工艺的变化就会对系数产生影响。

由于,螺纹表面摩擦条件的不同,转化的预紧力也会随之变化。同一预紧扭矩下螺栓润滑条件越好,转化的预紧力就越大。我们在上紧过程中需要的是稳定适中的预紧力。在上紧扭矩相同的条件下,扭矩系数过大,则转化的预紧力太小,导致达不到设计的预紧要求;扭矩系数过小,则会放大误差;扭矩系数不稳定,则转化的预紧力不一致,容易形成应力集中。

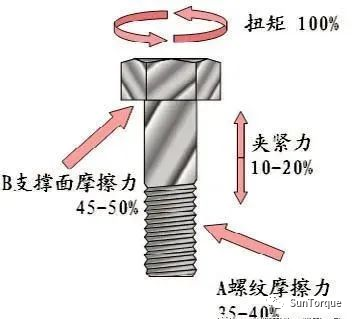

关于高强度螺栓的上紧扭矩消耗,从上图可以直观的看出来了,减小了图中A 部位的摩擦,B 部位的摩擦占了近50%,如果此部位不施加任何润滑措施,则最后转化的夹紧力大小受B部位的影响较大,反映为螺栓的扭矩系数波动较大,标准偏差容易超差。在B部位和A部位,涂抹了抗咬合润滑剂,则最终的扭矩系数波动较小,标准偏差会很小,风电系统运行会更可靠。

2、摩擦系数(μ)

通过扭矩系数,看到了螺栓上紧扭矩与最终夹紧力之间的关系;所以,扭矩系数对螺栓现场施工上紧的扭矩大小至关重要;并且,在换算扭矩与夹紧力时比较容易操作。但是,如果要想系统研究螺栓整个上紧过程中的力矩转化与消耗,要想明确几何形状及摩擦等各单变量的影响程度,还需要另一关键系数,即摩擦系数μ。

摩擦对高强度螺栓的预紧力的影响:如果摩擦过大、过小或者不稳定,则高强度螺栓达不到设计的预紧效果。从图1可以看出,对高强度螺栓施加的扭矩,有80%多都消耗在了克服摩擦力上。

在相同的上紧扭矩情况下,当摩擦系数变化0.01时,预紧力的变化幅度高达37.5%。结合图1的上紧力矩转换分配情况,我们可以发现,所施加上紧力矩的50% 被支承面的摩擦消耗了;40%被螺纹的摩擦消耗了;剩余的只有10%转化成了预紧力,因此我们必须充分重视螺纹副摩擦系数的研究。

所以,在国内的设计标准中就已经将上紧力矩、轴力与摩擦系数联系在一起了。公式:

从以上公式可以看出,影响上紧力矩与轴向力比值的关键因素就在于螺距和摩擦系数。摩擦系数能帮助我们更深入、更系统的研究涂层和润滑剂等对螺栓预紧力的影响。在国外特别是欧洲,在高强度螺栓检测和上紧中,特别重视摩擦系数。

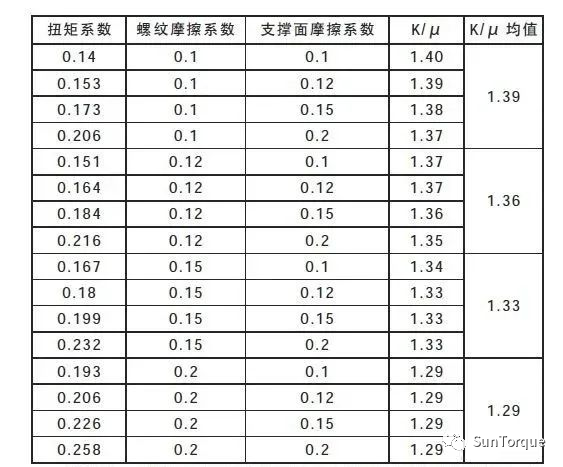

从检测数据中可以看出,当螺纹摩擦系数一定时,K/μ随支撑面摩擦系数变化小,而当支撑面摩擦系数一定时,K/μ 随螺纹摩擦系数变化大,即在实际装配操作工艺过程中对螺纹摩擦更加重视。

在螺母上紧的过程中,前期在螺母未拧到接触面时的松配合情况下,螺母的螺纹朝着螺栓头的一面与螺栓接触,而在后期预紧扭矩上升的过程中,螺母的螺纹是背对螺栓头的一面与螺栓接触的;同时,研究发现,在螺栓松动时,往往先是螺栓和螺母的螺纹啮合部位发生松动,之后才是支撑面的滑动。但这并不表明支撑面摩擦就不重要了,因为毕竟其摩擦占力矩分配的50%,前述分析是相对而言的。

那么摩擦系数在一个什么样的范围内才合适呢?目前笔者只有一个经验值供大家参考。推荐的摩擦系数范围是0.07~0.12。要注意的是3个摩擦系数都应在这个范围内。摩擦系数大于0.12,则上紧力矩会过大,小于0.07则可能导致易松,在这个范围内,被认为是合适、可靠的。

综上所述,我们在考虑螺栓紧固问题时,不能仅仅关注扭矩系数,还要关注摩擦系数,这才能让我们的设备更安全可靠。

这篇关于扭矩系数和摩擦系数应该关注哪一个?——SunTorque智能扭矩系统的文章就介绍到这儿,希望我们推荐的文章对编程师们有所帮助!