本文主要是介绍基于PLC的物料分拣控制传送带控制系统设计,希望对大家解决编程问题提供一定的参考价值,需要的开发者们随着小编来一起学习吧!

wx供重浩:创享日记

对话框发送:物料分拣

获取完整论文报告+PLC梯形图+工程源文件

传送带在先进制造领域中扮演着极其重要的角色。它可以搬运货物、分拣物品、代替人的繁重劳动。可以实现生产的机械化和自动化,能在有害环境下操作以保护人身安全,因此被广泛应用于机械制造、冶金、电子、轻工和原子能等部门。

本文在纵观了近年来传送带发展状况的基础上,结合传送带方面的设计,对传送带技术进行了系统的分析,提出了PLC控制的设计方案。采用整体化的设计思想,充分考虑了软、硬件各自的特点并进行互补优化。对物料分拣传送带的整体结构、执行结构、驱动系统和控制系统进行了分析和设计。在其驱动系统中采用气动驱动,控制系统中选择PLC的控制单元来完成对金属工件根据工件大小进行大中小分类,并进行计数;对非金属材料通过传送带向后传送,并进行计数;实现对传送带启动,停止的控制等功能。

通过以上部分的工作,得出了经济型、实用型、高可靠型物料分拣传送带的设计方案,对其他经济型PLC控制系统的设计也有一定的借鉴价值。

关键词:PLC;物料分拣;传送带;控制系统;自动化

物料分拣控制系统的总体方案设计

2.1技术要求

1)对于金属工件能根据工件大小进行大、中、小分类,并按大、中、小分拣至不同的分装箱内,同时对不同类型的工件进行计数。

2)本系统还将对不同材料进行分拣,对于非金属材料则通过传送带向后输送,并进行非金属工件的计数。

3)能实现4段传送带的运转、停止的顺序控制。

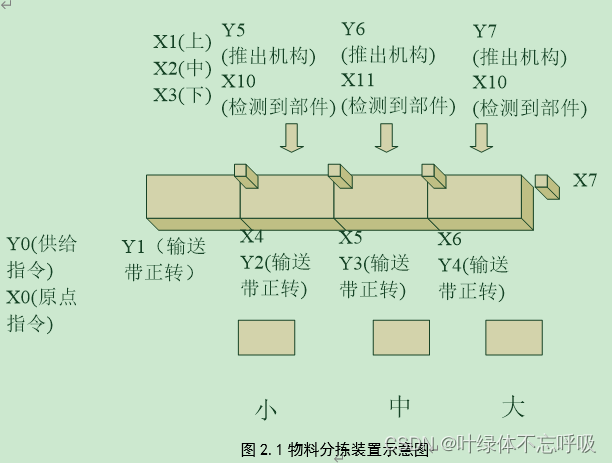

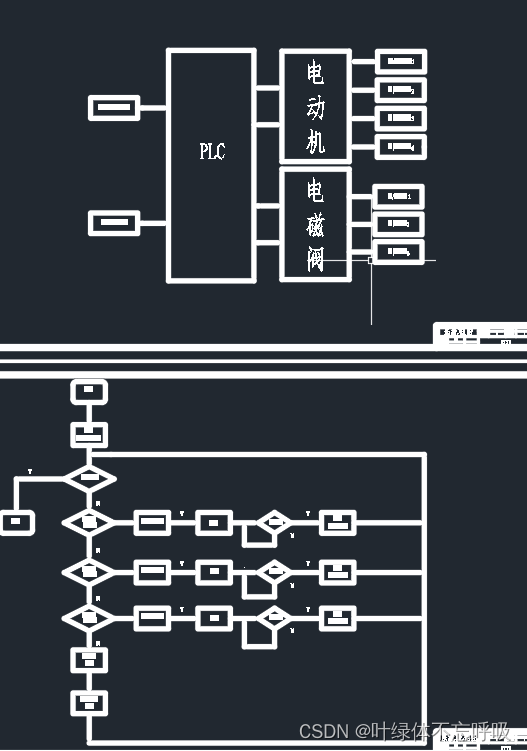

2.2 系统的构成

正如图2.1所显示,系统的主要组成部分分为传送带四条、接近开关十个

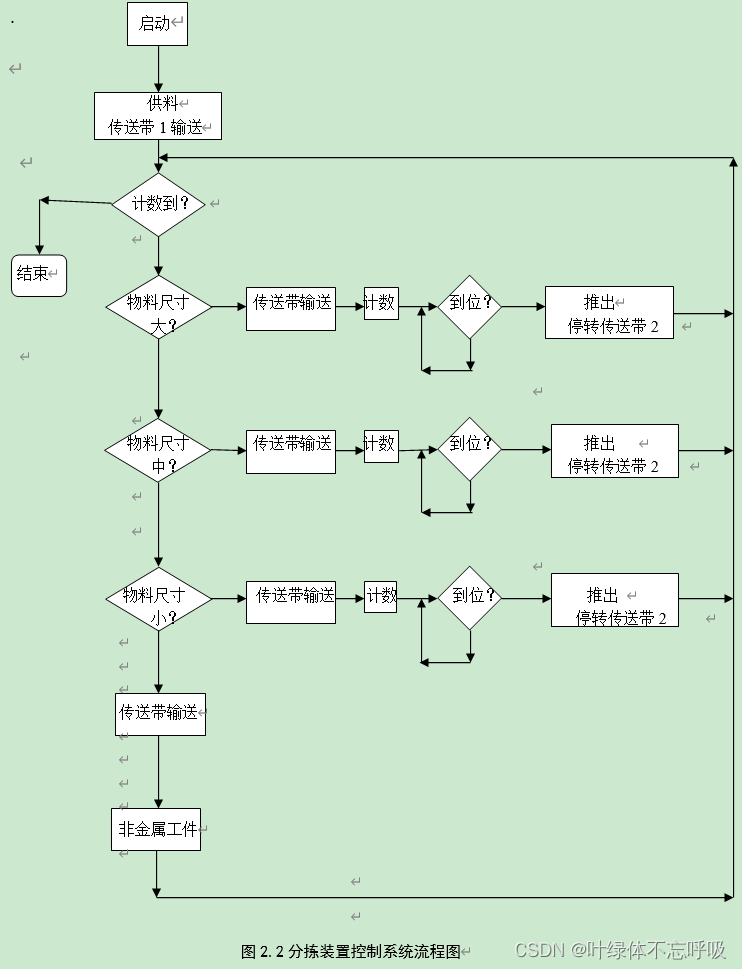

2.3 系统流程图及工作原理

如图2.2所示,启动后,供料传送带启动并开始供料,当物料为金属物料时,首先判断物料尺寸大小,传送带输出物料分别对大、中、小物料进行计数,物料到位,通过汽缸将物料推出,然后停止传送带;当物料为非金属时,直接将物料输送出去,并对非金属物料进行数[12]。

2.4 本章小结

本章根据技术要求设计了主系统结构框图,系统的构成,以及系统的工作原理。通过图示可以清晰地看出系统结构的连接方式。物料分拣控制系统以FX2N-48MR-001为中心,控制传送带来实现其预期的结果。

物料分拣控制系统的硬件设计

物料分拣控制系统的硬件设计包括PLC的选择和传感器的选择两部分 [13] 。

3.1 PLC的选用

3.1.1什么是PLC

PLC的全称是Programmable Logic Controller(可编程序控制器),刚引入国内时,曾简称为PC。后来,IBM-PC获得广泛应用,PC成了个人电脑的代名词,才改为PLC。PLC还有另外的一个意思是Power Line Carrier(电力线载波) [14]。

3.1.2 PLC与单片机的区别

1)PLC是建立在单片机之上的产品,单片机是一种集成电路,两者不具有可比性。

2)单片机可以构成各种各样的应用系统,从微型、小型到中型、大型都可,PLC是单片机应用系统的一个特例。

3)不同厂家的PLC有相同的工作原理,类似的功能和指标,有一定的互换性,质量有保证,编程软件正朝标准化方向迈进。这正是PLC获得广泛应用的基础。而单片机应用系统则是八仙过海,各显神通,功能千差万别,质量参差不齐,学习、使用和维护都很困难。

最后,从工程的角度,谈谈PLC与单片机系统的选用;

4)对单项工程或重复数极少的项目,采用PLC方案是明智、快捷的途径,成功率高,可靠性好,手尾少,但成本较高。

5)对于量大的配套项目,采用单片机系统具有成本低、效益高的优点,但这要有相当的研发力量和行业经验才能使系统稳定、可靠地运行。最好的方法是单片机系统嵌入PLC的功能,这样可大大简化单片机系统的研制时间,性能得到保障,效益也就有保证[15]。

3.1.3 PLC与继电器系统的异同

继电器接触器是以电磁开关为主体的低压电器元件,其构成的系统是用导线依一定的规律将它们连接起来,实现不同的控制功能。

从逻辑控制看,PLC与继电器系统的区别主要是:

(一)组成器件不同

(二)触点数量不同

(三)实时控制的方法不同

(四)工作方式不同[16]

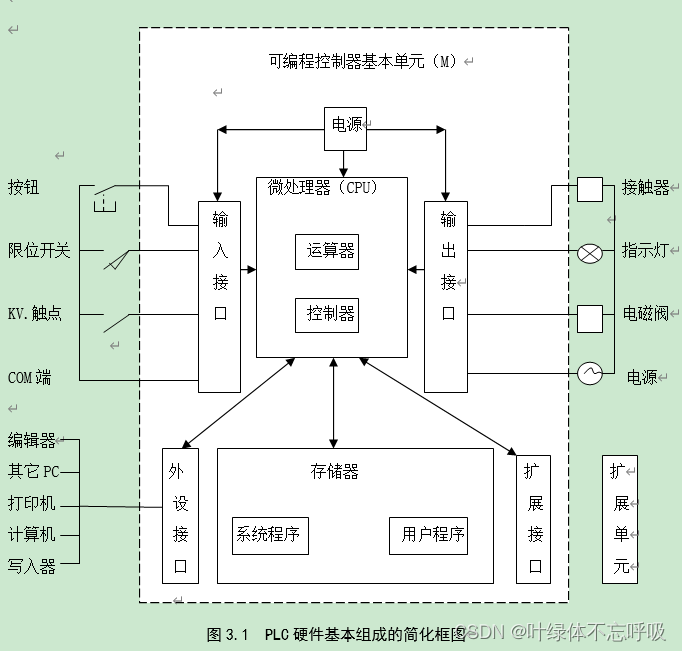

3.1.4 PLC 的硬件组成与各部分的作用

可编程控制器(PLC)是一种数字运算操作的电子系统,专为在工业环境下应用而设计。它采用可编程序的存贮器,用来在其内部存贮执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字的、模拟的输入和输出,控制各种类型的机械或生产过程。可编程序控制器及其有关设备,都应按易于与工业控制系统形成一个整体,易于扩充其功能的原则设计。其结构如下图:

(其余完整详见下载!)

物料分拣控制系统的软件设计

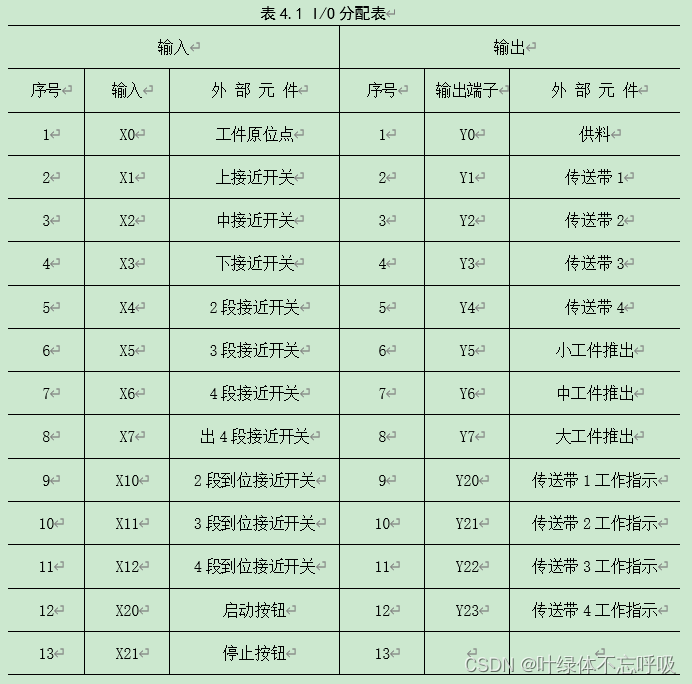

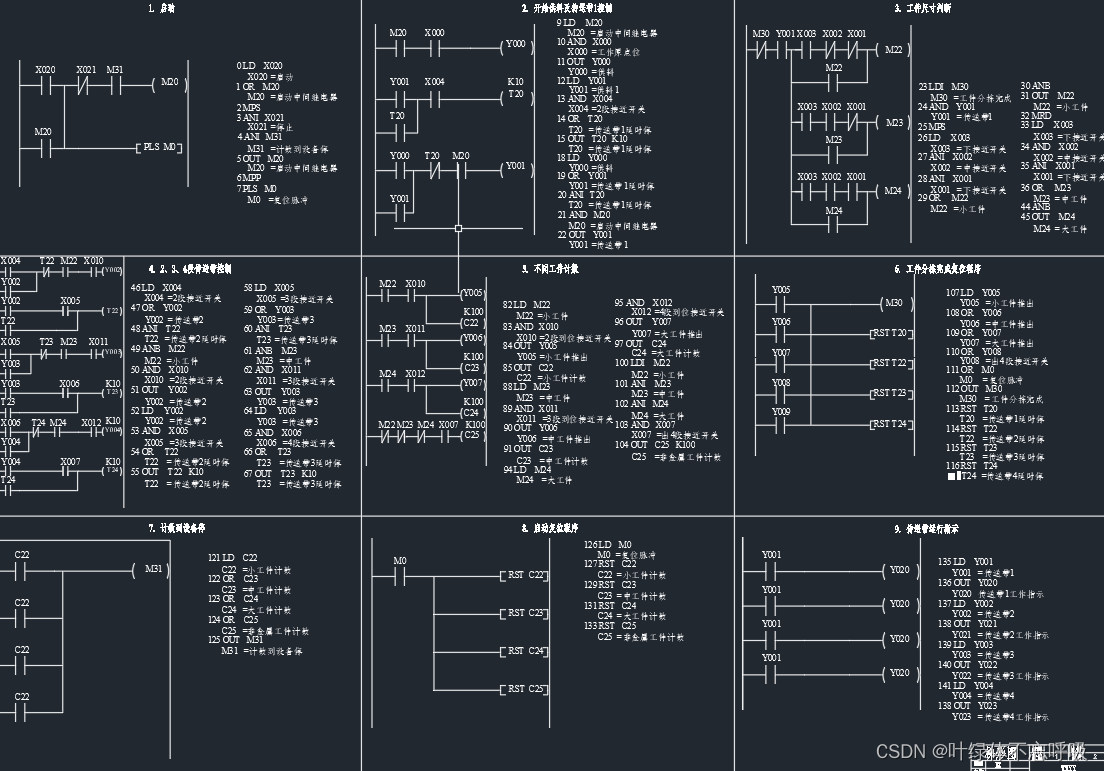

进行控制系统的软件设计前,应深入了解和分析被控对象的工艺条件和控制要求,确定I/O点地址,编制I/O分配表,最后根据系统控制要求和控制流程要求进行PLC程序设计和调试[31]。

4.1控制系统I/O分配

参考表4.1,系统的I/O分配如表4.1所示。

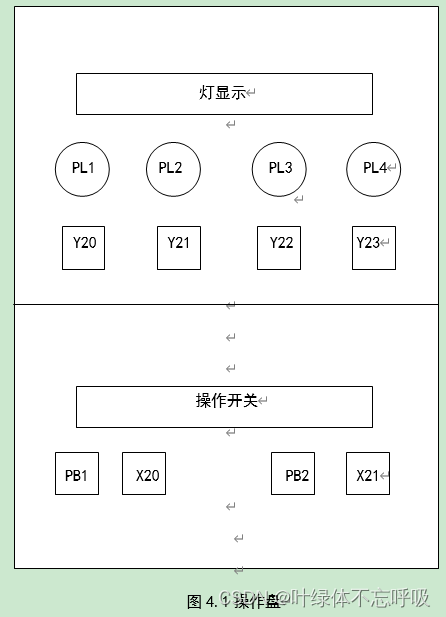

在控制系统中,操作盘的设计如图4.1所示,包括一个启动按钮PB1(X20)和一个停止按钮PB2(X21),以及1、2、3、4段传送带运行指示灯PL1(Y20)、PL2(Y21)、PL3(Y22)、PL4(Y23) 。

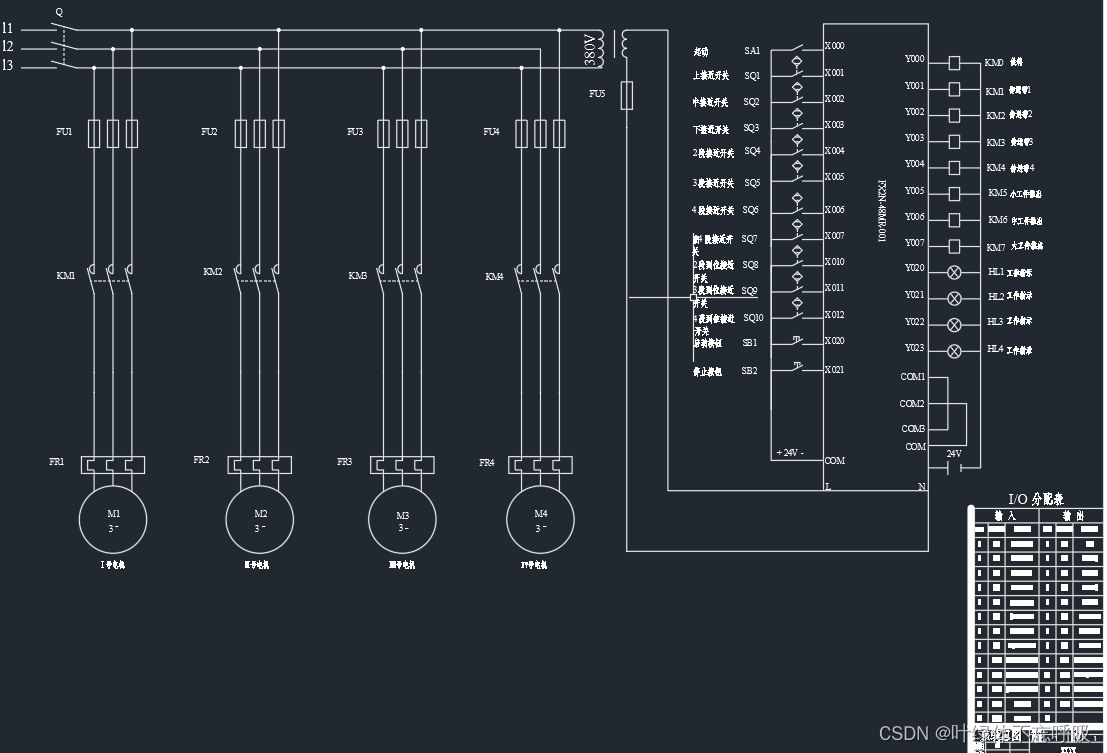

4.2 PLC外部接线图

根据表4.1、4.2分配输入/输出信号与PLC输入/输出接口分配情况及所选定的PLC,得到PLC的外部接线图如图4.1所示[33]。

4.3软件设计

控制系统的软件设计是整个物料分拣控制系统设计的关键和核心。它在结构和功能上的合理划分与巧妙实现,对提高物料分拣控制系统整体可靠性、实用性具有重要的意义,同时也是降低制造成本、缩短开发周期的有效途径。为此本章在分析了当前传送带广泛采用的控制器结构及PLC的发展之后,提出了采用PLC的控制方法[34]。

这套系统根据控制要求进行软件程序设计。软件设计的主要工作是完成对物料尺寸大小的判断、传送带的启动和停止控制、物料的推出以及对不同物料进行计数等任务。

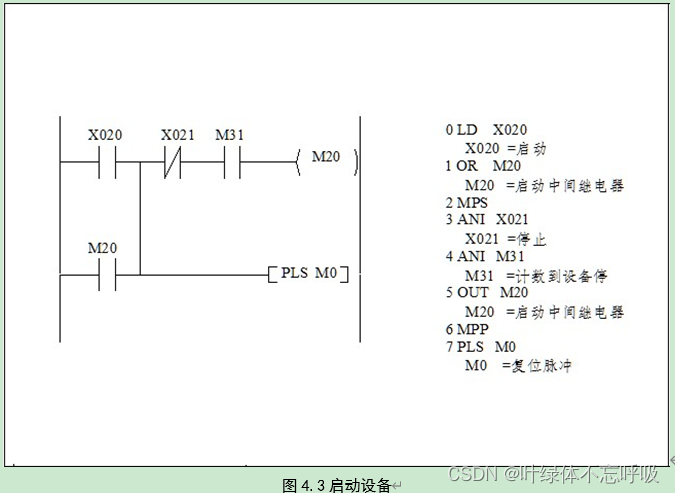

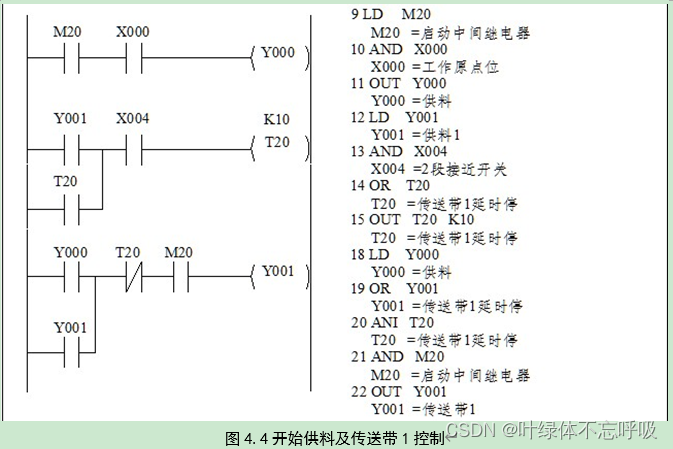

图4.3所示为启动设备的程序。按下启动按钮,X020闭合,M20输出,启动设备;

按下停止按钮,则X021断开,M20为0,设备停止。计数器执行到设置值则M31常闭触点断开,M20为0,设备停止。在设备重新启动时,通过PLS M0指令输出一复位脉冲,实现启动时对定时器和计数器的复位。

图4.4所示为开始供料及对传送带1的控制。只要有工件到达,Y000输出,启动供料,同时启动1段传送带;当工件到达2段传送带前的光电开关处,X004为1,工件离开1段传送带;通过T20延时10s后,T20常闭触点断开,传送带1停转。如果按下停止按钮,M20触点断开,Y001没有输出,传送带1立即停。

(其余完整详见下载!)

结论

传送带的出现延伸和扩大了人的手足和大脑功能,它可替代人从事危险、有害、有毒、低温和高热等恶劣环境中的工作;代替人完成繁重、单调重复劳动,提高劳动生产率,保证产品质量。随着科学技术的发展和PLC在工业生产过程中的广泛应用,传送带技术方面的研究不断得到创新,促使成果不断涌现。

本论文的设计主要取得了以下成果:

(1)对物料分拣控制系统的结构形式、控制系统等各组成部分进行了较为全面的分析,最后得出其总体设计方案。

(2)传送带的控制系统采用了技术性、可靠性非常高的PLC进行控制。这使得机械设备更加灵活,动作准确,易于维护,劳动生产率大大得到了提高。各种操作方式自由切换,满足了各种生产要求。

虽然还有很多尚未解决的问题有待于继续研究,但相信PLC控制的物料分拣传送带的研究是非常有新意、有意义的,有着广泛的应用前景。

系统总图

系统流程图框图

PLC梯形图

这篇关于基于PLC的物料分拣控制传送带控制系统设计的文章就介绍到这儿,希望我们推荐的文章对编程师们有所帮助!