本文主要是介绍密封容器泄漏检测控制系统设计,希望对大家解决编程问题提供一定的参考价值,需要的开发者们随着小编来一起学习吧!

目录

摘 要 I

Abstract II

目录 III

第1章 绪论 1

1.1 目的及意义 1

1.2 国内外研究现状 2

1.2.1 国外研究现状 2

1.2.2 国内研究现状 3

1.3 本文主要研究内容及章节安排 4

1.4 本章小结 4

第2章 总体设计 5

2.1 压差检测的基本原理和气路实现 5

2.2 系统组成 6

2.3 系统所实现的功能 8

第3章 硬件电路设计 9

3.1 传感器调理电路设计的理论基础 9

3.2 SM5651压差传感器信号调理电路的设计 9

3.2.1 SM5651压差传感器 9

3.2.2 SM5651输出电流信号的变换与放大 11

3.2.2 SM5651信号调理电路 14

3.3 89C51单片机数据采集模块设计 15

3.3.1 采集电路的硬件设计 17

3.3.2 数据采集以及气体检漏流程 21

3.4 其它电路的设计 22

3.4.1 LCD触摸屏显示模块电路 22

3.4.2 电磁阀控制模块的设计 24

3.4.3 电源模块 26

3.4.4 89C51单片机复位电路的设计 27

第4章 软件程序设计 28

4.1 系统的软件设计 28

4.1.1 人机交互界面的设计 28

4.1.2 系统的软件框架 28

4.2 结果分析 31

4.2.1 模糊综合评判 31

4.2.2 数据库的设计 32

第5章 结论 34

参考文献 35

致 谢 37

第2章 总体设计

压差式密封容器泄漏检测控制系统是建立在以压差传感器为核心的基本原理之上,再加以采集,显示电路。

本章着重介绍压差检测的基本原理,气路实现和系统构成。

2.1 压差检测的基本原理和气路实现

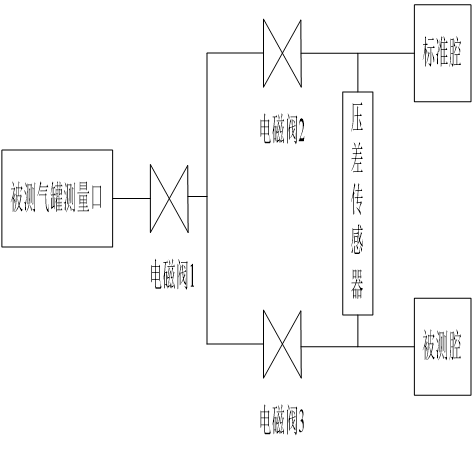

压差式密封容器泄漏检测控制系统的基本原理同天平称量原理如出一辙,在检测方法中引入一个标准的对比密封容器,同样,其检测气路对称的。其气路图如图2-1。压差传感器两端分别接被测工件被测腔及标准腔。工作时,压缩空气经电磁阀被压入两腔之中,经过一段时间的平衡,此时,通过压差传感器采集两腔中的压力变化,即当被测腔出现了气体泄漏时,由于两腔的压力不平衡【4】,会导致压差传感器的示数发生转变,可获得实验腔中的气体泄漏情况。

图2-1 系统气路结构

对一充满气体的密闭密封容器,根据波尔定律,气体状态可描述为PV=nrt,检测前后若发生泄漏则腔内压强P会发生改变,压差检测法正是基于上述单个密封容器在气体泄漏之后产生的气压变化。

整个实验过程可分为四部分:

a.充气阶段。将系统压力调试到测试压力P1,打开电磁阀1,2,3.此时,标准腔和被测工件内充入压力为P1的压缩气体,气体流动不可避免,所以两腔内压力和温度都会波动,必须等待两腔气体状态稳定,持续充气直至两密封容器充气完全。

b.平衡阶段。待两腔充气完全后,同时关闭电磁阀1,2和电磁阀3,由于截止阀的瞬间会导致腔内气流产生瞬间波动,导致两腔压差不稳定,会有无规则变化出现,须等待一段时间,待压力差稳定后,方可测量。

c.检测阶段。检测压差传感器的输出,可以将泄漏产生的压力降在泄漏点附近近似与时间成正比。本文转载自http://www.biyezuopin.vip/onews.asp?id=14092即可得出一定时间的压差变化率。

d.排气阶段。在被测腔内容积为V1,测试压力为P1的情况下,若压差传感器测得压差为P0,则常压下气体泄漏的体积为V=P1*V1/P0. 待计算完结果后,打开电磁阀1,2,3.两腔内剩余气体排到大气中,结束检测过程。

2.2 系统组成

系统以89C51处理器为核心。包括A/D数据采集模块,电源模块,电磁阀模块和液晶显示模块。

这篇关于密封容器泄漏检测控制系统设计的文章就介绍到这儿,希望我们推荐的文章对编程师们有所帮助!