vioovi专题

生产线平衡改善的四大方法及vioovi ECRS工时分析软件的应用

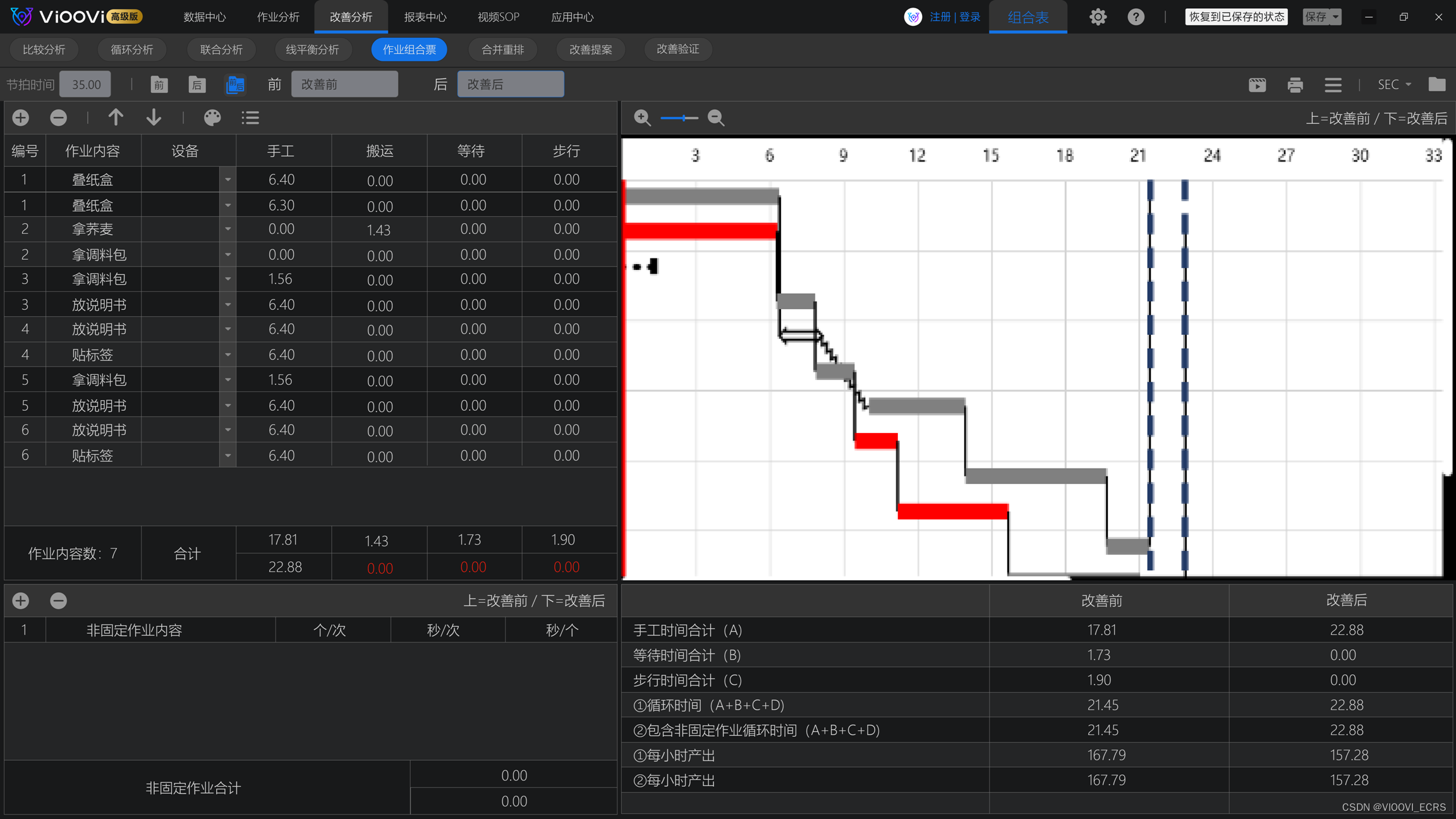

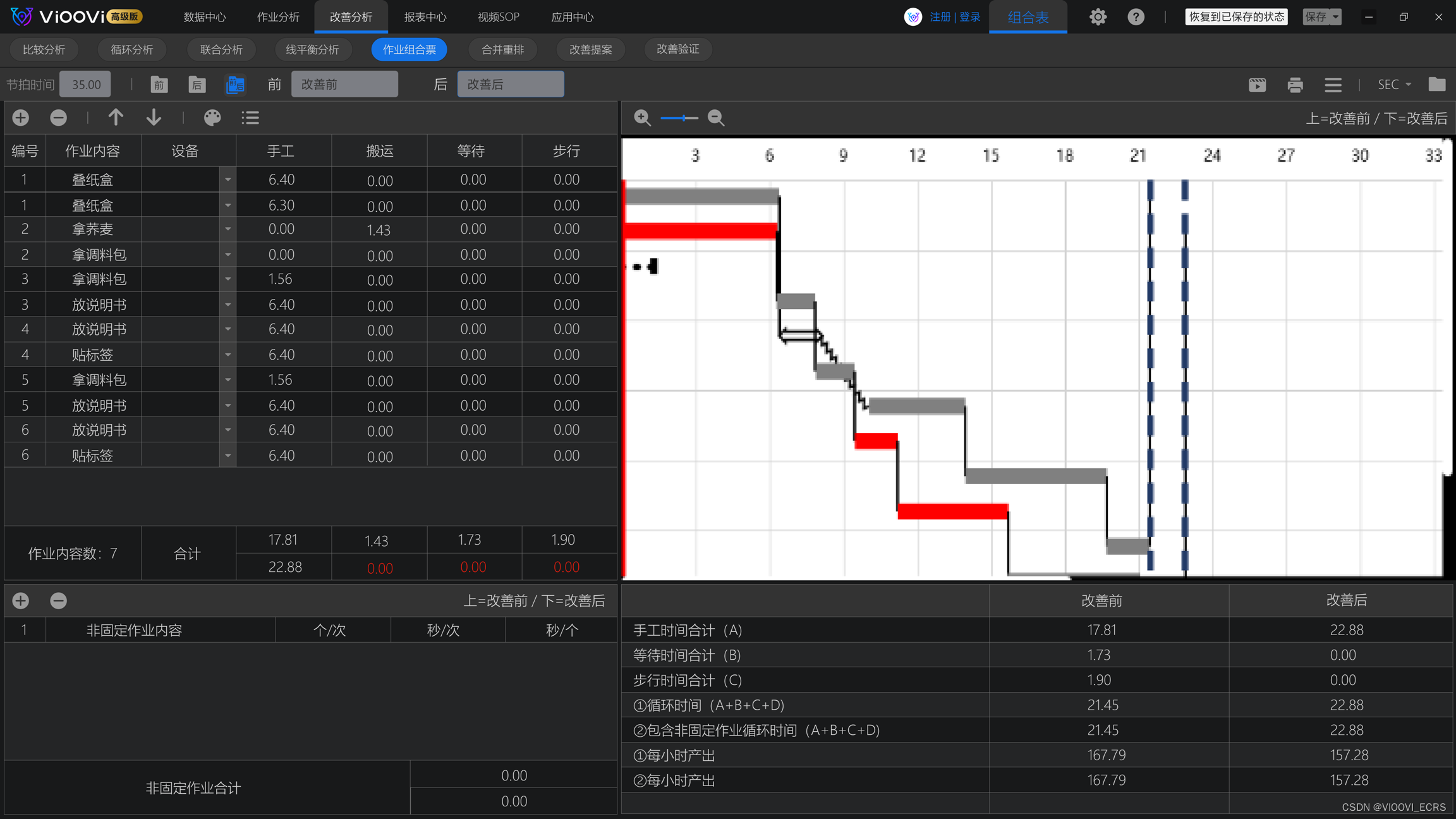

生产线平衡是制造业生产过程中的关键环节,它直接影响到生产效率、成本及产品质量。在追求精益生产的今天,改善生产线平衡成为众多企业的重要目标。生产线平衡改善的四大方法包括:保证各工序之间的先后顺序、组合的工序时间不能大于节拍、各工作地的作业时间应尽量接近或等于节拍、使工站数目尽量少。然而,想要实现这些改善目标,往往需要大量的数据分析和现场调研,这时,vioovi的ECRS工时分析软件便成为了一个有力的

VIOOVI深度剖析:丰田公司精益生产精髓是什么

众所周知,日本丰田作为全球知名的车企,其在业内有着巨大的影响力。近年来丰田公司精益生产的运营模式也广受热议,那么丰田公司精益生产精髓是什么?以下内容将全面解析。 精益化生产、精益化管理源自于丰田公司的常年的管理方法积累形成的一套管理方式。丰田公司精益化生产的精髓是驾简驭繁实现全局的优化。在工厂的管理中有很多看得见又或者是看不见的浪费,而精益化管理就是减少这些铺张浪费,达到最优的水平条件。

VIOOVI干货分享:生产标准工时的计算与观测次数确认

在制造业中,生产标准工时是一个关键指标,它可以帮助企业确定生产效率、评估员工绩效以及优化生产流程。本文将介绍生产标准工时的计算方法,并探讨如何确认观测次数,以充分利用ECRS工时分析软件。 一、生产标准工时的计算 生产标准工时是指在正常工作条件下,完成一个合格产品所需的时间。它通常由生产部门根据产品特性、工艺流程和员工技能水平进行评估和制定。 1. 观测法 观测法是一种常用的确定生产标

VIOOVI深度发问:精益思想是什么?

精益思想是什么? 精益思想最早是从丰田生产体系中得到启发的,通俗来说就是用最小的投入去创造最大的价值:通过消除浪费,减少资源投入,加上人力资源上的优化、设备管理上的改善和一些小的地方创新,尽可能多的价值等等。 所以精益思想的第一步是准确的去界定价值;第二步是确定每一个产或者是每一个产品系列的所有价值流向串联,将有价值的步骤或者流程保留下来形成标准化以执行,达到即使一个新入厂的员工可以根据这

Vioovi ECRS工时分析软件:工序分析的得力助手

在制造业中,工序分析是一个重要的环节,它涉及到对基本材料进行一系列的加工和处理,最终形成成品的过程。这个过程中,需要对每个工序的作业进行细致入微的观察和分析,以便更好地理解生产流程,优化作业过程,提高生产效率。近年来,随着动作分析方法的不断发展和完善,越来越多的企业开始采用先进的动作分析工具来改善生产过程。其中,Vioovi公司的ECRS工时分析软件在工序分析方面表现尤为突出。 工序分析是指

标准作业与VIOOVI的ECRS工时分析软件:生产效率的提升与变革

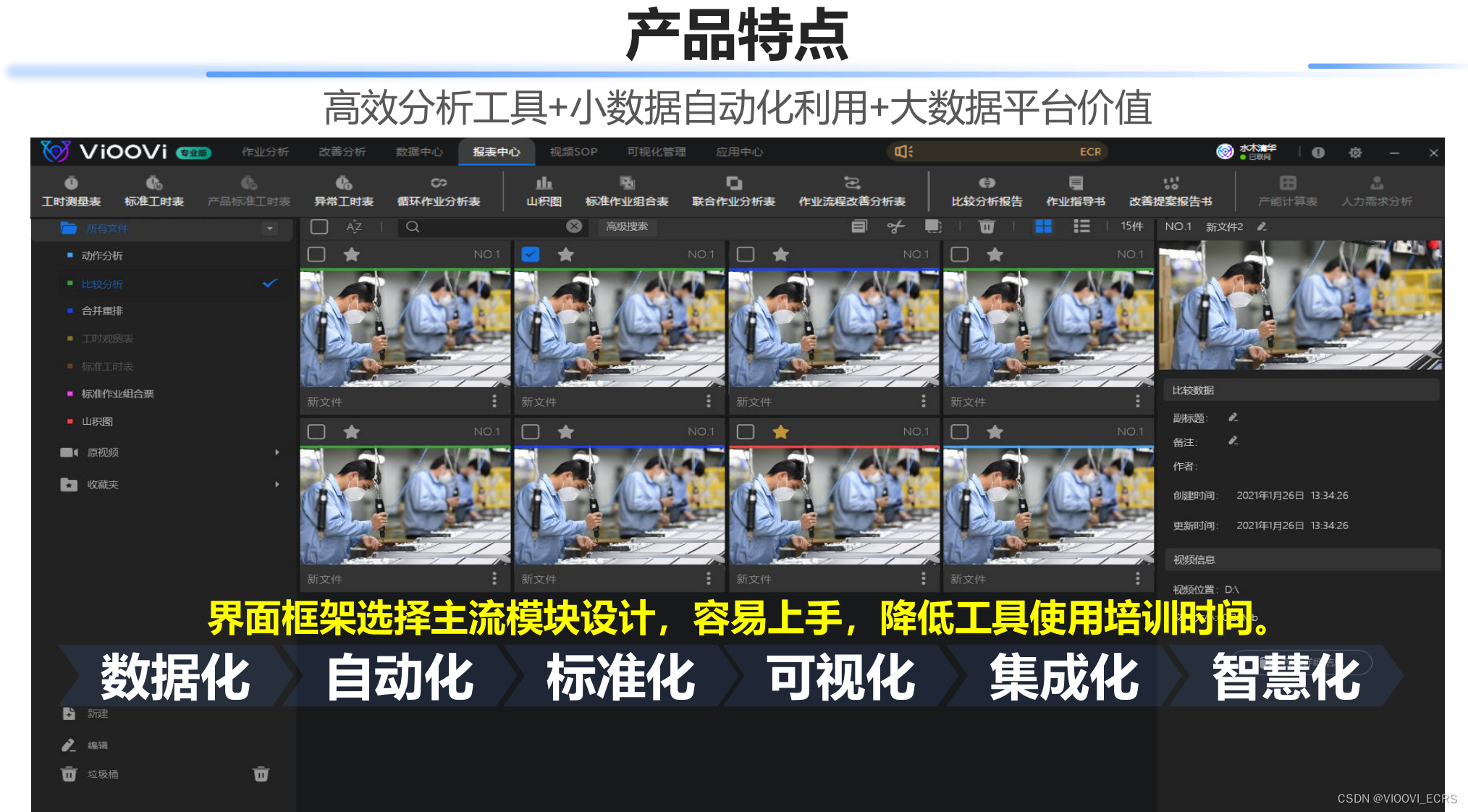

在当今高度竞争和变革的市场环境中,企业的生存和发展不仅依赖于产品的不断创新和技术的领先,更依赖于内部生产运营的高效和精准。其中,标准作业流程的设定和优化就是企业提升生产效率的关键环节。然而,传统的方法对于复杂作业流程的分解和优化常常力不从心,需要借助科技工具的帮助。VIOOVI的ECRS工时分析软件正是这样一款利用先进视频技术进行工时分析的软件,它通过对全套作业流程进行采集和分析,发现并消除无效的

VIOOVI分享:什么是动作分析?动作分析的方法有哪些?

动作分析是由吉尔布雷斯夫妇始创的,是根据操作者实施的动作顺序观察动作,用特定的标记记录以手和眼睛为中心的人体各部位的动作内容,掌握实际情况,并将上述记录制成图表的一套分析方法,在此基础上判断动作质量,找出改进重点。动作分析的目的在于研究人的操作动作,以消除无效动作,简化操作流程,从而制定出高效合理的标准化动作流程。 动作的类别动作是工艺流程和操作的具体实施方法,如操作者身体各部位为了寻找、握住、

VIOOVI:什么是精益生产改善?如何做好精益生产改善?

现代化企业经营,更要注重科学化管理、精准化布局,才能为长线稳健运营奠定基础。当下,精益生产改善是各行各业都在探索的话题。那什么是精益生产改善?精益生产,也被称之为精益生产方式,它是基于生产组织、管理方面的一种体现。精益生产最初起源于日本丰田公司,通过越来越少的投入获取越来越多的产出,是该方式的核心点,这也是为何众多企业都在积极推行精益生产改善的原因所在。 那该如何做好精益生产改善?首先,企

标准作业与VIOOVI的ECRS工时分析软件:生产效率的提升与变革

在当今高度竞争和变革的市场环境中,企业的生存和发展不仅依赖于产品的不断创新和技术的领先,更依赖于内部生产运营的高效和精准。其中,标准作业流程的设定和优化就是企业提升生产效率的关键环节。然而,传统的方法对于复杂作业流程的分解和优化常常力不从心,需要借助科技工具的帮助。VIOOVI的ECRS工时分析软件正是这样一款利用先进视频技术进行工时分析的软件,它通过对全套作业流程进行采集和分析,发现并消除无效的