本文主要是介绍液压试验机装调要求,希望对大家解决编程问题提供一定的参考价值,需要的开发者们随着小编来一起学习吧!

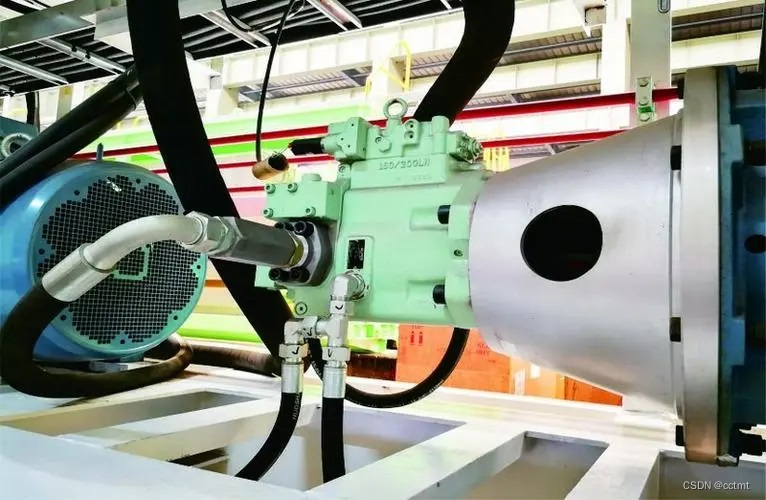

动态机能否正常可靠运行,主机和液压系统安装是的一个重要环节。

一、安装人员

液压传动系统虽然与电拉机械传动系统有大量相似之处,但是液压传动系统有它不同的特性,所以一定要有经过培训有安装经验的人员才能从事液压系统的安装。

二、安装前的准备工作

液压系统在安装前,应按照有关技术图纸资料做好各项准备工作。

(一)准备与熟悉

液压系统原理图、电气原理图、管道布置、液压元件、辅件、管件清单和其他有关元件等。

(二)物资准备

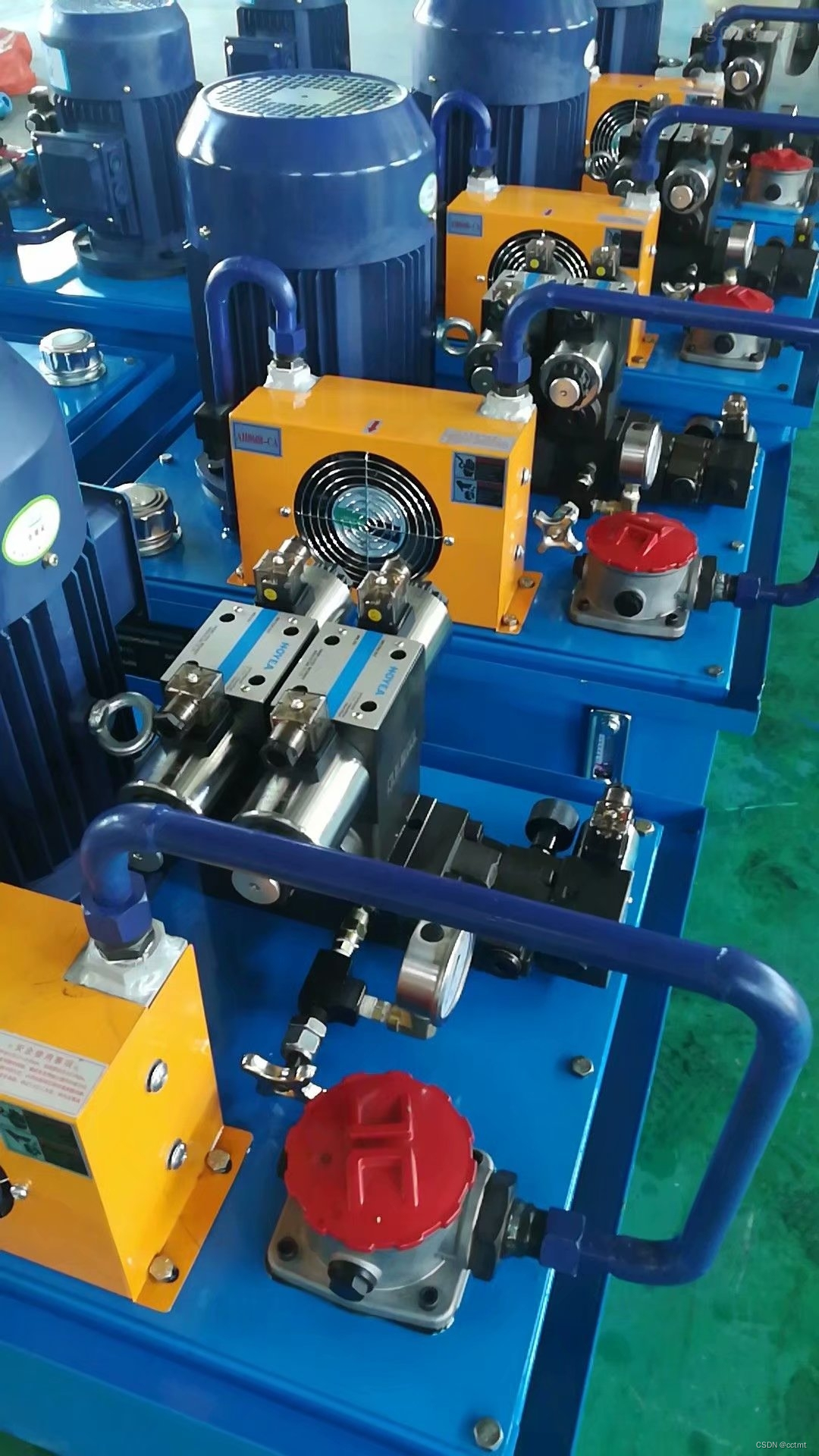

按照液压系统图和液压件清单,核对液压件的数量,确认所有液压元件的质量状况。尤其要严格检查压力表的质量,查明压力表交验日期,对检验时间过长的压力表要重新进行校验,确保准确可靠。(压力表是系统压力的反馈,其准确性对于安全和调试很重要。要防止发生因为某个器件的缺少导致机器无法按时发货)

(三)质量检查

液压元件在运输或库存过程中极易被污染和锈蚀,库存时间过长会使液压元件中的密封件老化而丧失密封性,有些液压元件由于加工及装配质量不良使性能不可靠,所以必须对元件进行严格的质量检查。

1、液压元件质量检查

(1)各类液压元件型号必须与元件清单一致。

(2)要查明液压元件保管时间是否过长,或保管环境不合要求,应注意液压元件内部密封件老化程度,必要时要进行拆洗、更换、并进行性能测试。

(3)每个液压元件上的调整螺钉、调节手轮、锁紧螺母等都要完整无损。

(4)液压元件所附带的密封件表面质量应符合要求、否则应予更换。

(5)板式连接元件连接平面不准有缺陷。安装密封件的沟槽尺寸加工精度要符合有关标准。

(6)管式连接元件的连接螺纹口不准有破损和活扣现象。

(7)板式阀安装底板的连接平面不准有凹凸不平缺陷,连接螺纹不准有破损和活扣现象。

(8)将通油口堵塞取下,检查元件内部是否清洁。

(9)检查电磁阀的电磁铁芯及外表质量,若有异常不准使用。

(10)各液压元件上的附件必须齐全。

2、液压辅件质量检查

(1)油箱要达到规定的质量要求。油箱上附件必须齐全。箱内部不准有锈蚀,装油前油箱内部一定要清洗干净。

(2)所领用的滤油器型号规格与设计要求必须一致,确认滤芯精度等级,滤芯不得有缺陷,连接螺口不准有破损,所带附件必须齐全。

(3)各种密封件外观质量要符合要求,并查明所领密封件保管期限。有异常或保管期限过长的密封件不准使用。

(4)蓄能器质量要符合要求,所带附件要齐全。查明保管期限,对存放过长的蓄能器要严格检查质量,不符合技术指标和使用要求的蓄能器不准使用。

3、管子和接头质量检查

管子的材料、通径、壁厚和接头的型号规格及加工质量都要符合设计要求。 所用管子不准有缺陷。有下列异常,不准使用:

(1)管子内、外壁表面已腐蚀或有显著变色。

(2)管子表面伤口裂痕深度为管子壁厚的10%以上。

(3)管子壁内有小孔。

(4)管子表面凹入程度达到管子直径的10%以上。

4、使用弯曲的管子时,有下列异常不准使用:

(1)管子弯曲部位内、外壁表面曲线不规则或有锯齿形。

(2)管子弯曲部位其椭圆度大于10%以上。

(3)扁平弯曲部位的最小外径为原管子外径的70%以下。

5所用接头不准有缺陷。若有下列异常,不准使用:

(1)接头体或螺母的螺纹有伤痕、毛刺或断扣等现象。

(2)接头体各结合面加工精度未达到技术要求。

(3)接头体与螺母配合不良,有松动或卡涩现象。

(4)安装密封圈的沟槽尺寸和加工精度未达到规定的技术要求。

6、软管和接头有下列缺陷的不准使用:

(1)软管表面有伤皮或老化现象。

(2)接头体有锈蚀现象。

(3)螺纹有伤痕、毛刺、断扣和配合有松动、卡涩现象。

7、法兰件有下列缺陷不准使用:

(1)法兰密封面有气孔、裂缝、毛刺、径向沟槽。

(2)法兰密封沟槽尺寸、加工精度不符合设计要求。

(3)法兰上的密封金属垫片不准有各种缺陷。材料硬度应低于法兰硬度。

三、液压系统调度前的准备工作

(一)试运转

液压油源安装、循环冲洗合格后,一定要对液压系统进行必要的调整试车,使其在满足各项技术参数的前提下,按实际生产工艺要求进行必要的调整,使其在高负荷情况下也能运转正常。

1、需调试的液压系统必须在循环冲洗合格。

2、液压驱动的主机设备全部安装完毕,运动部件状态良好并经检查合格。

3、控制液压系统的电气设备及线路全部安装到位并检查合格。

4、根据技术文件,检查管路连接是否正确、可靠、选用的油液是否符合技术文件的要求,油箱内油位是否达到规定高度,根据原理图、装配图认定各液压元器件的位置。

5、清除主机及液压设备周围的杂物,调试现场应有必要明显的安全标志,并由专人负责管理。

6、参加调试人员应分工明确,统一指挥,协同工作。

(二)液压系统调度步骤

1、调试前的机电检查

(1)根据系统原理图、装配图及配管检查并确认每个液压缸由哪个支路的电磁阀操纵。

(2)电磁阀分别进行空载换向,确认电气动作是否正确、灵活,符合动作顺序要求。

(3)将泵吸油管、回油管路上的截止阀开启,泵出口溢流阀及系统中安全阀手柄全部松开;将减压阀置于最低压力位置。

(4)流量控制阀置于小开口位置。

(三)启动液压泵

1、用手盘动电动机和液压泵之间的联轴器,确认无干涉并转动灵活。

2、点动电动机,检查判定电动机转向是否与液压泵转向标志一致,确认后连续点动几次,无异常情况后按下电动机启动按钮,液压泵开始工作。

(四)系统排气

启动液压泵后,将系统压力调到1.0MPa左右,分别控制电磁阀换向,使油液分别循环到各支路中,将管道中的气体排出。电磁阀动作,活塞杆运动,将空气挤出,重复上述排气方法,直到将液压缸中的空气排净为止。

(五)系统耐压试验

系统耐压试验主要是指现场管路,液压设备的耐压试验应在先前进行。对于液压管路,耐压试验的压力应为最高工作压力的1.5倍。工作压力≥21MPa的高压系统,耐压试验的压力应为最高工作压力的1.25倍。如系统自身液压泵可以达到耐压值时,可不必使用电动试压泵。升压过程中应逐渐分段进行,不可一次达到峰值,每升高一级时,应保持几分钟,并观察管路是否正常。试压过程中要远离高压管路,无法远离要做必要防护。

(六)空载调试

试压结束后,将系统压力恢复到准备调试状态,然后按调试规定的内容,分别对系统的压力、流量、速度、行程开关等进行调整与设定,可逐个支路按先手动后电动的顺序进行,手动调整结束后,应在设备机、电、液单独无负载试车完毕后,开始进行空载联动试车。

(七)负载试车

设备开始运行后,应逐渐加大负载,如情况正常,才能进行最大负载试车。这个过程要注意远离高压油路,如不能远离也应做好必要的自身防护,以策安全。最大负载试车成功后,应及时检查系统的工作情况是否正常:

1、压力表能否调满压力?

2、横梁能否锁紧?

3、械梁上升下降是否正常?

4、夹头动作是否正常?夹头是否能夹紧?

5、进行噪声、振动、速度、温升、液位等进行全面检查。

根据试车要求做出记录,此时可初步认定达到试验调试应具备条件,软件开始正式做试验。

(八)液压系统的装调交接

因为一些客观原因的存在,可能在装调过程中有反复(器件质量不过关,安装错误等),需要电气配合时,请具体执行人及时给予电器调试人员通知,以免造成不必要的工期延误。

液压系统试车过程中,应根据设计内容对所有设计值进行检验,根据实际记录结果判定液压系统的运行状况,由电气、装调进行交工验收,并在有关文件上签字。然后双方将机器交给软件调试人员。

这篇关于液压试验机装调要求的文章就介绍到这儿,希望我们推荐的文章对编程师们有所帮助!