本文主要是介绍企业改善车间精益生产流程的7大方法,希望对大家解决编程问题提供一定的参考价值,需要的开发者们随着小编来一起学习吧!

在大环境的驱使下,绿色工业生产迫在眉睫,企业不得不借助传统的工业工程技术,让精益生产从整个生产过程中消除浪费。每一个独立的改进项目在精益生产的指导下被赋予新的含义,这使得员工能够清楚地了解执行该项目的意义。以企业精益生产为中心,改善车间生产流程的方法可以概括为以下7种,可供企业参考:

- 消除质量检查和返工现象。

必须将“防错”的思想贯穿于生产全过程,确保每一种产品都能严格按正确的方式进行加工安装,以避免在生产过程中出现差错。根除返工现象主要是要减少废物产生,密切注视各种现象,如设备、员工、材料、操作方法等产生的废品,找出根本原因,再加以彻底解决。

- 减少零件不必要的搬移。

生产过程中,零部件经常是在几个车间内移动,这导致了生产线变长,生产周期变长,生产成本变高。转变这种不合理的布局,使生产产品所需的设备按工艺顺序紧凑排列,可以减少搬运的路线、减除零件不必要的搬移和不合理的物料挪动,节省生产时间。

- 清除库存。

以企业精益生产的角度来看,库存是企业最大的浪费。因为存货掩盖了许多生产中的问题,也使工人变得懒惰,更糟的是,需要大量资金积压。降低库存的有力措施是把批量生产变成单工序流程。随着单件生产流程的进行,始终保持着生产过程的连续性。

- 制定合理的生产计划。

就生产管理而言,一个均衡的生产计划才能最大限度地发挥生产系统的效能,合理地安排工时和员工,避免一道工序的工时负荷过大。

- 企业精简生产准备时间。

仔细做好前期的各项准备工作,消除工作流程中可能出现的各种隐患问题。尽可能地将内部因素与外部因素区分开来,利用工业工程方法改善技术,简化一切影响生产准备的内外部因素,从而提高效率。

- 消除停机时间。

在连续生产过程中,两个过程之间的库存很少。机器一出故障,整个生产线无法运行。消除停机时间最有力的措施是全面的生产和维护,包括常规维护、预测维护、预防维护和即时维护。

- 提高劳动利用率。

其核心是对操作人员进行交叉训练,使一名工人能处理多台机器,让其掌握生产线上的任何操作。跨界训练使工人有很大的灵活性,便于协调处理生产中的各种问题。

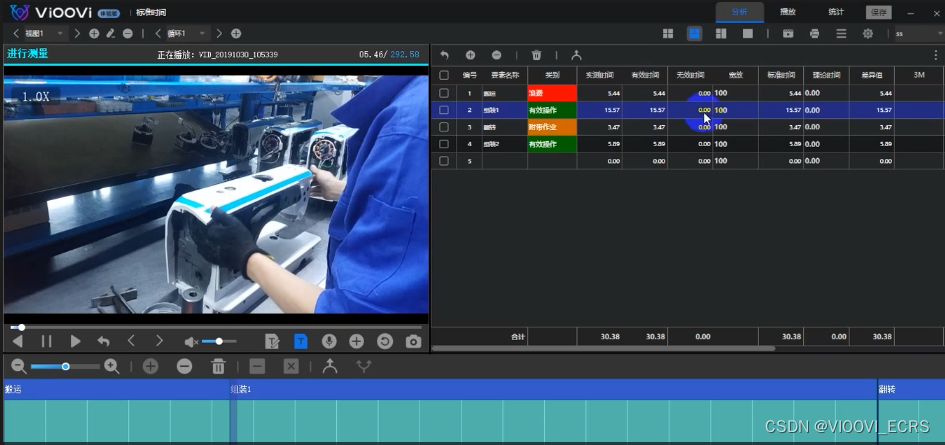

Vioovi对于助力企业的精益发展,有着很深的研究。其依靠核心的视频技术和互联网运营,运用工程化、产品化、商业化的路径,推出的ECRS工时计时软件,经许多企业实践验证,有效的帮助他们实现精益生产。

Vioovi是辅助企业的专家,是实施上述流程最有效的工具。包括工业大数据、精益改善、IE工业工程、AI人工智能、AI智慧视觉等,运用视频观测法和视频编辑功能,对作业相关的时间、标准、品质、效率、成本、技能等全面解析,并持续改善和优化。软件植入了时间研究、动作分析、方法研究等工学知识方法和理论,广泛应用于工序、作业的分析、生产物流的流程、时间测定等,通过数据分析。达到去除浪费,减少成本,提高品质,改进效率的目的。

这篇关于企业改善车间精益生产流程的7大方法的文章就介绍到这儿,希望我们推荐的文章对编程师们有所帮助!