本文主要是介绍18364-2017 汽车用液化石油气加气口,希望对大家解决编程问题提供一定的参考价值,需要的开发者们随着小编来一起学习吧!

声明

本文是学习GB-T 18364-2017 汽车用液化石油气加气口.pdf而整理的学习笔记,分享出来希望更多人受益,如果存在侵权请及时联系我们

1 范围

本标准规定了汽车用液化石油气加气口的定义、型式、技术要求、试验方法、检验规则、标志、包装、

出厂文件、运输及贮存。

本标准适用于使用符合 GB19159

要求的汽车用液化石油气为燃料、公称工作压力为3.0 MPa (本

标准所述压力值均为表压)、工作环境温度为一40℃~65℃的液化石油气汽车加气口。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文

件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 528 硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定

GB/T 9969 工业产品使用说明书 总则

GB/T 10125 人造气氛腐蚀试验 盐雾试验

GB/T 10567.2 铜及铜合金加工材残余应力检验方法 氨薰试验法

GB/T 17895 天然气汽车和液化石油气汽车 词汇

GB 19159 车用液化石油气

GB 19239 燃气汽车专用装置的安装要求

CB/T 3764 金属镀层和化学覆盖层厚度系列及质量要求

3 术语和定义

GB/T 17895 界定的以及下列术语和定义适用于本文件。

3.1

接 口 receptacle

加气口与加气枪相连接的部件。

3.2

防尘盖 protective cap

防止灰尘和水进入接口的部件。

4 型式和型号

4.1 接口型式有快插式、螺旋式,接口尺寸见附录 A。

4.2 加气口型号由以下部分组成:

GB/T 18364—2017

JQK—L—K(L) X

JQK—L—K(L) X

-改型序号(用阿拉伯数字表示)

———接口型式(快插式 K 可以省略)

— —LPG 汽车的英文缩写

——加气口汉语拼音字头

K 为快插式;L 为螺旋式。

5 要求

5.1 一般要求

5.1.1

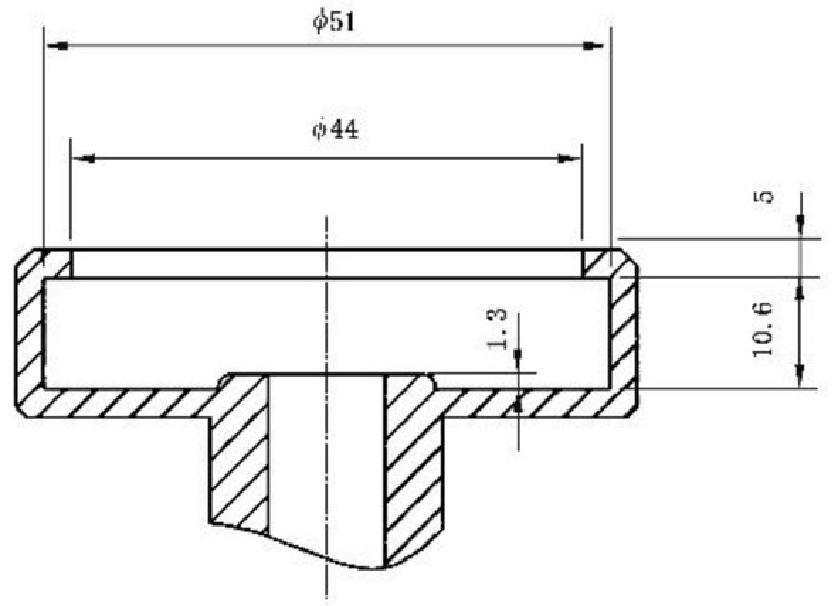

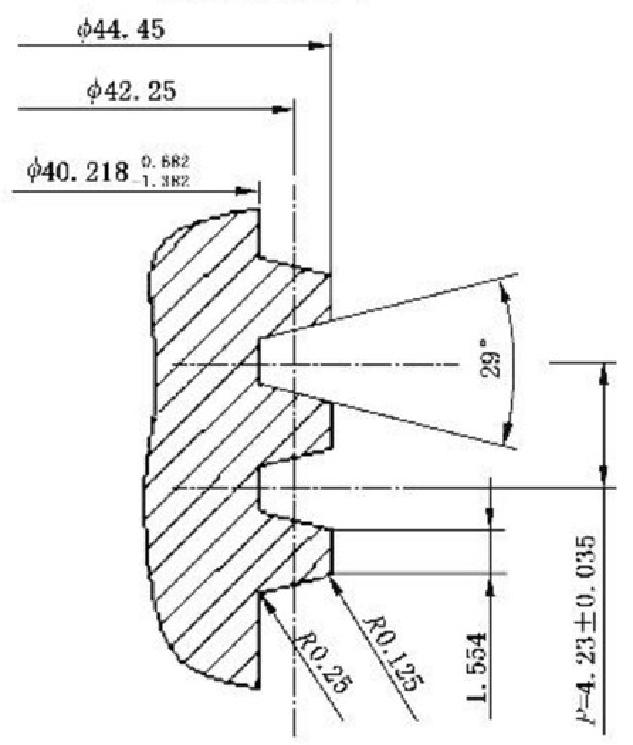

接口型式和尺寸应符合4.1的要求,宜选用快插式。快插式加气口的接口型式和尺寸见图

A.1。 螺旋式加气口的接口型式和尺寸见图 A.2。

5.1.2 加气口中至少应装备1个带软座的单向阀。

5.1.3

加气口应有防止水和灰尘进入接口并能防止接口损伤的防尘盖以及防止防尘盖丢失的装置。

5.1.4 加气口在汽车上的安装应符合GB 19239 的规定。

5.1.5 加气口的金属零件不应使用铸件或压铸件。

5.1.6

加气口中所有进行金属镀层和化学覆盖层处理部件的外观要求,应符合GB/T 3764

中的有关

规定。

5.1.7 单向阀前容积:总质量≤3500 kg 的汽车用加气口宜≤0.1 cm³;

总质量>3500 kg 的汽车用加 气口宜≤0.5 cm³。

5.1.8 以水为试验介质,在0.3 MPa 压差下通过总质量≤3500 kg

的汽车用加气口的流量应 ≥20L/min; 在0.3 MPa 压差下通过总质量>3500 kg

的汽车用加气口的流量应≥30 L/min。

5.1.9 在加气口进、出口压力差≤0.2 MPa 时,单向阀应打开。

5.2 性能要求

5.2.1 液静压强度

按6.3规定的方法进行液静压强度试验后,加气口的承压零件应无可见裂纹或永久变形。

5.2.2 气密性

按6.4 规定的方法进行气密性试验,泄漏量≤15 cm³/h。

5.2.3 单向阀密封性

按6.5规定的方法进行试验,在3 MPa~0.05 MPa 的任何气压下泄漏量≤15

cm³/h。

5.2.4 耐温性

按6.6规定的方法进行耐温性试验后,其气密性应符合5.2.2的要求。

5.2.5 耐用性

完成温度循环试验后,按6.7规定的方法再进行耐用性试验,试验后应无异常磨损并满足5.2.2和

5.2.3的要求。

GB/T 18364—2017

5.2.6 耐腐蚀性

5.2.6.1

铜或黄铜制件按6.8.1规定的方法进行氨薰试验后,制件表面应无裂纹。

5.2.6.2

按6.8.2规定的方法进行盐雾试验后,应满足5.2.1、5.2.2和5.2.4的要求。

5.2.7 相容性

与液化石油气接触的非金属零件,按6.9规定的方法进行相容性试验后,其体积膨涨率应不大于

20%,质量下降率应不大于5%。

5.2.8 耐干热性

与液化石油气接触的非金属零件,按6.10规定的方法进行耐干热试验后,其抗拉强度变化不应超

过+20%,最大延伸率变化不应超过- 30%~+10%。

5.2.9 耐氧老化性

与液化石油气接触的非金属零件,按6.11规定的方法进行耐氧老化试验后,试验件不应出现裂纹。

5.2.10 耐蠕变性

加气口与液化石油气接触的非金属零件,按6.12规定的方法进行耐蠕变试验后,应满足5.2.2和

5.2.4的要求。

5.2.11 温度循环试验

与液化石油气接触的非金属零件,按6.13规定的方法进行温度循环试验后,应满足5.2.2和5.2.3

的要求。

5.2.12 耐振性

按6.14规定的方法进行耐振试验后,所有连接部位不松动,其气密性满足5.2.2要求。

5.2.13 碰撞试验

按6.15规定的方法实施碰撞后,应满足5.2.2规定的环境温度下气密性试验和5.2.3规定的阀座密

封性试验要求。

6 试验方法

6.1 一般规定

6.1.1 试验条件

除非另有规定,试验应在下述条件下进行:

a)

试验介质应为干燥空气或氮气,液静压强度试验可用水或其他无腐蚀、无毒无害液体;

b) 试验环境温度为20℃±5℃。

6.1.2 试验用仪表要求

试验用仪表应满足下列要求:

a) 压力仪表:准确度不低于1.5级,测量量程为测量值的1.5倍~3倍。

GB/T 18364—2017

b) 流量仪表:准确度不低于1.5级,测量量程为测量值的1.5倍~3倍。

c) 温度仪表:准确度为±0.5℃,最小分辨率不大于准确度的2倍(即1℃)。

6.2 外观检验

用目测法进行外观检验。

6.3 液静压强度试验

将试样的出口端密封,由入口端充入6.75 MPa 的液压,持续时间不应少于1

min。 检查加气口的

组成零件。

6.4 气密性试验

试样出口密封。分别在室温、最低工作温度、最高工作温度下,由加气口入口端充入压力为

6.75 MPa的试验气体,观察1 min, 用泄漏测试仪测量泄漏量。

6.5 单向阀密封性试验

加气口的入口端敞开,由加气口的出口端输入试验气体。观察从3 MPa~0.05

MPa 任何气压下,

用泄漏测试仪测量单向阀的泄漏量。

6.6 耐温性试验

6.6.1 高温试验

试样在最高工作温度65℃和6.75 MPa 压力下保持8

h,按照6.4规定的方法进行最高工作温度下

的气密性试验。

6.6.2 低温试验

试样在最低工作温度-40℃和6.75 MPa 压力下保持8

h,按照6.4规定的方法进行最低工作温度

下的气密性试验。

6.7 耐用性试验

加气口出口封闭。入口端接通高压气源,试验压力从0 MPa 升至3 MPa,

使单向阀处于开启状态。 然后,入口端泄压至为0 MPa, 使单向阀承受3 MPa

的压力并处于关闭状态,保持时间不少于2 s;再将 出口端泄压为0 MPa。

如此反复循环,使单向阀作周期性开启、闭合。单向阀反复开启、闭合循环频率

不高于10次/min。 循环试验总次数为6000次。循环试验结束后应立即进行6.4

的气密性试验和6.5

的单向阀密封性试验。

6.8 耐腐蚀性试验

6.8.1 将加气口按照GB/T 10567.2

的规定进行氨薰试验,试验温度为20℃~30℃,且保持恒定在 ±1℃。氨薰时间为24

h。 氨薰后,将试件清洗、干燥,用20倍放大镜检查制件表面裂纹。

6.8.2 将加气口出口封住并以水平位置,按GB/T 10125

规定的中性盐雾试验方法进行96 h 的盐雾试

验。试验后,按6.3、6.4和6.6进行液静压强度试验、气密性试验和耐温性试验。

6.9 相容性试验

与液化石油气接触的非金属零件应在23℃±2℃的正戊烷或正已烷中浸泡72

h,并在常温下放置

GB/T 18364—2017

48 h后,测量其体积膨涨率和质量下降率。

6.10 耐干热性试验

与液化石油气接触的非金属零件在65℃下放置168 h 后,按 GB/T 528

规定的方法检查其抗拉强

度和延伸率的变化。

6.11 耐氧老化试验

与液化石油气接触的非金属零件,在40℃温度和20%应力下,在臭氧含量50×10-

°的空气中放置

72 h,用2倍放大镜检查其表面。

6.12 蠕变性试验

与液化石油气接触的非金属部件在120℃、6.75 MPa 的水中保持96 h

后,按6.4和6.6的规定进

行气密性试验和耐温性试验。

6.13 温度循环试验

与液化石油气接触的非金属部件在3 MPa 压力下,做96 h

从-40℃~65℃的温度循环试验。循

环周期为120 min。 试验后按6.4和6.6的规定进行气密性试验和耐温性试验。

6.14 耐振性试验

6.14.1

将试件可靠地固定在振动试验台上,在6.14.2或6.14.3所述试验方法中选择一种进行耐振性

试验。试验后检查试件各部分连接,按6.4进行气密性试验。

6.14.2 试验在正弦振动台架上进行,其恒定加速度为1.5 g, 频率范围为5

Hz~200 Hz 。试验应在 三个正交的坐标轴方向各持续5 h。5Hz~200Hz

的频带,应包含在2个15 min 的扫频时间内。

6.14.3 如试验不是在恒定加速度台架上进行,则应将5 Hz~200Hz

的频带划分成11个半倍频段。

其中,每组包括一个恒定的振幅。因此,理论的加速度就包括在1 g~2g 之

间(g=9.8 m/s²)。 各频带 的振幅值见表1。

表 1 各频带的振幅值

|

|

|

|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

GB/T 18364—2017

每个频带从两个方向进行覆盖,2 min 完成。完成所有频带的试验总时间为30

min。

6.15 碰撞试验

加气口部件水平安装在一个坚固的物体上。将一个质量为1 kg

的硬钢固定在摆锤上从1 m 高处 落下,使其达到4.4 m/s

的冲击速度。重物的冲击应落在加气口部件凸起部分的中央。撞击后的试件

按6.4和6.5的规定进行气密性试验和单向阀密封性试验。

7 检验规则

7.1 检验项目

按表2。

7.2 出厂检验

检验外观,单向阀密封性应符合5.1.6、5.2.3的要求。

7.3 型式检验

在下列情况之一,加气口应按表2规定的项目进行型式检验。对新设计的产品还应按5.1的要求

进行产品设计审查。

a) 新设计或设计参数、工艺、材料有重大变更时;

b) 停产半年以上,重新恢复生产;

c) 连续生产满一年;

d) 发生重大质量事故或国家质量监督机构提出型式检验要求时。

表 2 检验项目

|

|

|

|

|

|

|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

| ||

|

|

|

|

| |

|

|

|

| ||

|

|

|

| ||

|

|

|

| ||

|

|

|

| ||

|

|

|

| ||

|

|

|

| ||

|

|

|

|

| |

|

|

|

| ||

|

|

|

| ||

|

|

|

| ||

| |||||

GB/T 18364—2017

7.4 试件的处理

经检验或试验合格后的试件,若检验项目会影响其使用性能或使用寿命者,不能作为合格产品出厂。

8 标志、包装、运输及贮存

8.1 标志

加气口产品应有下列永久性标志:

a) 加气口型号规格;

b) 制造厂名或其标志;

c) 生产批号和日期。

8.2 包装

8.2.1 包装前产品应干净、完好。

8.2.2 包装袋(或盒)应能防止腐蚀性介质侵入,并能防止运输过程中损伤产品。

8.2.3 外包装上应有下列标记:

a) 制造厂名;

b) 产品型号和编号;

c) 数量和质量;

d) 出厂日期;

e) 外形尺寸(长×宽×高);

f) 搬运注意事项。

8.2.4 包装内应附有必要的装箱清单、产品合格证及产品使用说明书。

8.3 运输及贮存

8.3.1 产品装运过程应小心轻放,防止重压及碰撞,严防雨淋及化学品的浸蚀。

8.3.2 产品贮存在通风、干燥、清洁的室内。

9 出厂文件

9.1 产品合格证应注明的内容

应注明以下内容:

a) 制造厂名和商标;

b) 产品型号和编号;

c) 检验部门的签章及检验日期。

9.2 装箱清单

当包装箱内有加气口以外的附件(如接头、专用工具等)时,应附装箱清单。

9.3 产品使用说明书

说明书的编写按 GB/T 9969进行,并特别要说明以下内容:

a) 加气口的结构型式、功能介绍;

b) 使用过程中的故障判别及排除方法。

GB/T 18364—2017

附 录 A

(规范性附录)

加气口接口型式、尺寸

图A.1 与图A.2 给出了加气口不同的接口型式和尺寸。

单位为毫米

图 A.1 快插式加气口的接口型式和尺寸

单位为毫米

螺纹牙形放大图

图 A.2 螺旋式加气口的接口型式和尺寸

延伸阅读

更多内容 可以 GB-T 18364-2017 汽车用液化石油气加气口. 进一步学习

联系我们

DB13-T 5664-2023 造林质量测评技术规范 河北省.pdf

这篇关于18364-2017 汽车用液化石油气加气口的文章就介绍到这儿,希望我们推荐的文章对编程师们有所帮助!