本文主要是介绍LabVIEW开发电机故障监测系统,希望对大家解决编程问题提供一定的参考价值,需要的开发者们随着小编来一起学习吧!

开发了一套基于LabVIEW的智能电机故障监测系统,通过实时监测和分析电机运行参数,实现故障预测和诊断。系统集成了振动传感器、温度传感器、数据采集模块和分析模块,利用RS-485通信总线和Modbus协议确保数据的高精度实时传输,故障预测准确率达98%。

项目背景

电机作为工业生产中的关键设备,其故障会导致生产停滞和经济损失。因此,开发一个能实时监控电机状态并预测潜在故障的系统具有重要意义。本系统旨在通过高效的数据采集和分析技术,提升故障诊断的准确性和及时性。

系统组成

系统主要由以下硬件组成:

-

振动传感器:研华WISE-2410无线振动传感器

-

温度传感器:研华WISE-2410集成温度传感器

-

数据采集模块:NI 9205电压输入模块和NI 9219多功能输入模块

-

通信接口:NI USB-485通信接口

软件平台采用LabVIEW进行数据处理和分析。

工作原理

系统通过RS-485通信总线采集电机运行时的振动和温度数据,数据通过NI-VISA应用程序编程接口接收。采集到的数据按事件-平铺-条件架构处理,保证数据处理的实时性和准确性。数据处理模块利用功率谱密度分析技术,对振动信号进行时频域转换,实现故障预测的高准确性。

LabVIEW在故障监测中的作用

LabVIEW在故障监测分析中发挥着关键作用,主要体现在以下几个方面:

-

数据采集和传输:LabVIEW通过其强大的硬件兼容性和丰富的驱动库,可以轻松集成各类传感器和数据采集模块,实现对振动和温度数据的高效采集和传输。

-

数据处理和分析:LabVIEW内置了丰富的信号处理和数据分析工具,能够对采集到的信号进行实时处理。利用其图形化编程环境,可以快速实现时域和频域分析、功率谱密度分析等复杂算法。

-

故障预测和诊断:通过LabVIEW的高级算法库,可以实现对电机状态的预测和故障诊断。常用的算法包括快速傅里叶变换(FFT)、小波变换、神经网络和支持向量机(SVM)等。

-

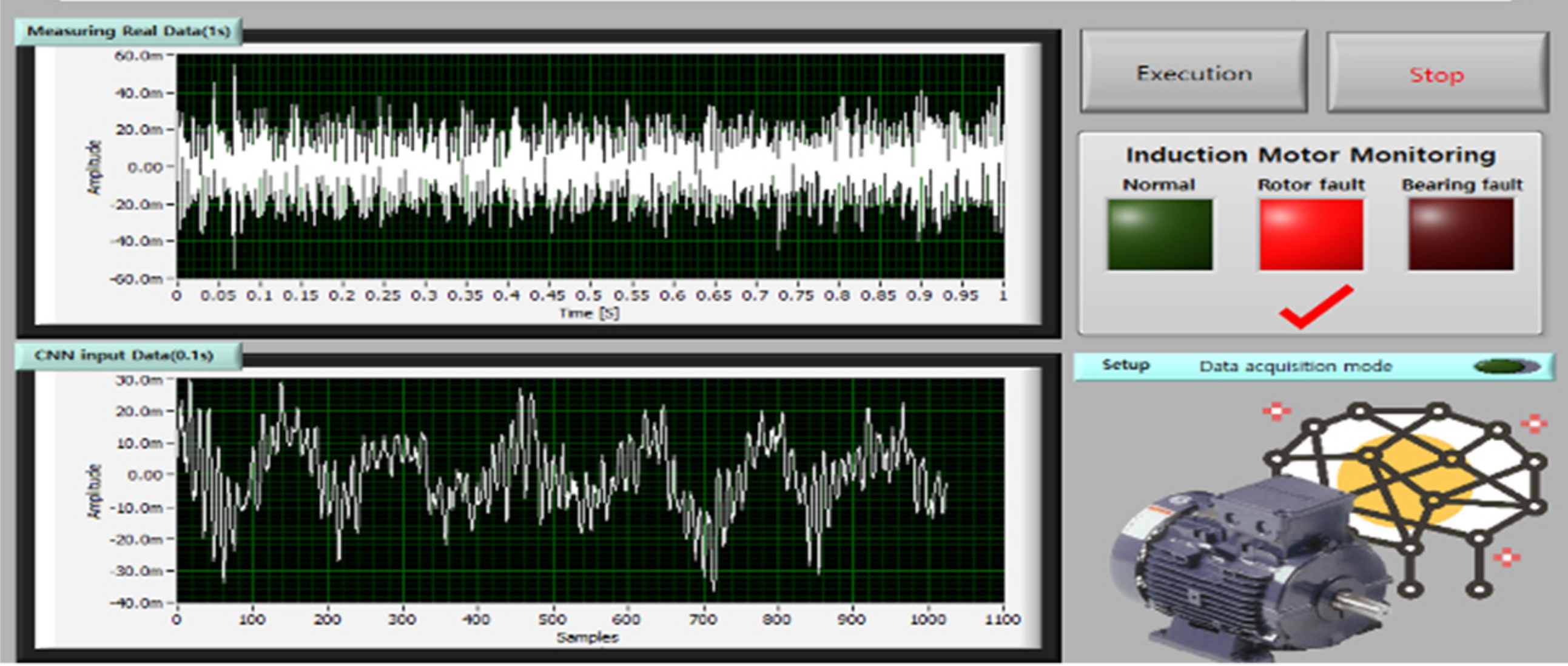

实时监控和报警:LabVIEW的用户界面设计灵活,可以创建直观的监控面板,实时显示电机的运行状态。当检测到异常情况时,系统能够及时发出报警,提醒操作人员进行检查和维护。

实现方式

具体实现包括以下几个步骤:

-

传感器和数据采集模块的安装与调试:将研华WISE-2410无线振动传感器和温度传感器安装在电机的关键部位,连接到NI 9205和NI 9219数据采集模块,通过NI USB-485接口实现数据的传输。

-

LabVIEW软件开发:在LabVIEW中编写程序,通过NI-VISA接口获取传感器数据,对数据进行预处理,包括去噪、滤波和特征提取。利用LabVIEW的FFT、功率谱密度分析和小波变换等工具,对振动信号进行频域分析,提取出关键故障特征。

-

故障诊断算法的实现:在LabVIEW中实现故障诊断算法,如神经网络和SVM,通过训练模型实现对故障的识别和分类。利用凯斯西储大学的轴承数据库,对模型进行验证和优化,确保故障预测的准确性。

-

实时监控界面的设计:利用LabVIEW的前面板设计功能,创建直观的监控界面,显示电机的振动和温度数据。设置报警阈值,当检测到异常数据时,系统自动触发报警,并记录相关数据供进一步分析。

实际应用中需要注意的问题

-

传感器的安装位置和方法:振动和温度传感器的安装位置对数据的准确性影响很大,应选择电机的关键部位,并确保安装牢固,以避免传感器松动或数据采集不稳定。

-

数据传输的可靠性:RS-485通信总线在工业环境中容易受到电磁干扰,需采取屏蔽和接地措施,确保数据传输的可靠性。

-

数据处理的实时性:电机故障监测系统要求数据处理的实时性很高,需优化LabVIEW程序的执行效率,确保数据的及时处理和分析。

-

算法的准确性和鲁棒性:故障诊断算法的准确性和鲁棒性直接影响系统的性能,应结合实际工况,不断优化和调整算法,确保系统在各种复杂环境下都能稳定运行。

-

系统的维护和升级:系统运行过程中,需定期进行维护和校准,确保传感器和数据采集模块的准确性。同时,系统应具有良好的扩展性,以便未来升级和功能扩展。

系统性能指标

通过凯斯西储大学的轴承数据库验证,系统的故障预测准确率高达96.8%,有效证明了系统设计的可靠性和实用性。

系统总结

本文开发的电机故障监测系统有效地结合了先进的硬件技术和LabVIEW软件平台,通过实时监测和智能分析提高了电机故障诊断的效率和准确性。系统的实用性和可靠性已通过实际数据验证,显示出良好的市场应用前景。

这篇关于LabVIEW开发电机故障监测系统的文章就介绍到这儿,希望我们推荐的文章对编程师们有所帮助!